ГЛАВА 1. ОСНОВНЫЕ ДАННЫЕ ДВИГАТЕЛЯ

1.1 ОБЩИЕ СВЕДЕНИЯ О ДВИГАТЕЛЕ ТВ3-117В

Силовая установка боевого вертолета Ми-24 состоит из двух турбовальных двигателей ТВЗ-117В, а также систем и устройств, обеспечивающих работу двигателей.

Использование в вертолетной силовой установке двух двигателей повышает безопасность полета, так как при выключении одного из них второй обеспечивает продолжение полета или выполнение безопасной посадки. Правый и левый двигатели силовой установки взаимозаменяемы при условии разворота выхлопного патрубка.

Вертолетный газотурбинный двигатель ТВЗ-117В конструкции С.П. Изотова был создан с учетом отечественного и зарубежного опыта проектирования, производства и эксплуатации.

Особенностью конструкции турбовального двигателя является наличие свободной турбины. Мощность, вырабатываемая свободной турбиной, передается главному редуктору и составляет эффективную мощность двигателя.

Эта особенность имеет ряд конструктивных и эксплуатационных преимуществ:

- позволяет получать желаемую частоту вращения ротора свободной турбины (вала несущего винта вертолета) независимо от частоты вращения ротора турбокомпрессора двигателя;

- облегчает раскрутку ротора турбокомпрессора при запуске двигателя;

- позволяет получать оптимальные расходы топлива при различных условиях эксплуатации двигателя;

- исключает необходимость установки фрикционной муфты в силовой установке вертолета.

- 1.Масса двигателя (сухого)285 кг.

- 2.Габаритные размеры двигателя:

- длина с агрегатами и выхлопным патрубком 2055 мм.;

- ширина 650 мм.;

- высота 728 мм.

- 3.Мощность на выводном валу при стандартной

атмосфере с включенным ПЗУ ( при Н=0, V=0):

- взлётный режим 2100 л.с.;

- номинальный режим 1700 л.с.;

-I крейсерский режим 1500 л.с.;

-II крейсерский режим 1200 л.с.;

- малый газ не более 200 л.с.

4. Максимальный расход воздуха через компрессор 9,7 кг/с.

5. Степень повышения давления в компрессоре 9,9.

1.2 Конструктивно - компоновочная схема двигателя ТВЗ-117В

Конструктивно - компоновочная схема двигателя включает в себя входное устройство, компрессор, камеру сгорания, турбину компрессора, свободную турбину и выходное устройство.

Входное устройство – часть фюзеляжа вертолета, образующая плавный канал для подвода воздуха из атмосферы в компрессор с минимальными гидравлическими потерями.Входное устройство предназначено для подвода воздуха из атмосферы к компрессору с заданными параметрами. Во входном устройстве двигателя происходит ускорение воздушного потока до требуемой скорости за счет разряжения, создаваемого компрессором при его работе.

Компрессор двигателя

Компрессор двигателя - осевой, двенадцатиступенчатый, высоконапорный, высокомеханизированный с поворотными лопатками входного направляющего аппарата и направляющих аппаратов первых четырех ступеней компрессора, а так же с двумя управляемыми клапанами перепуска воздуха из-за седьмой ступени компрессора. Компрессор служит для повышения давления воздуха за счет механической работы, подводимой от турбины компрессора.

Камера сгорания

Камера сгорания – кольцевая, прямоточная. Камера сгорания предназначена для организации процесса горения топлива и подвода выделяющейся при этом теплоты к рабочему телу - воздуху. В камере сгорания происходит изменение химического состава рабочего тела. Воздух превращается в газ, представляющий собой смесь воздуха с продуктами сгорания.

Турбина компрессора

Турбина компрессора – реактивная, двухступенчатая осевая. Турбина компрессора предназначена для преобразования части энтальпии газа в механическую работу для привода компрессора и агрегатов двигателя.

Свободная турбина

Свободная турбина – реактивная, двухступенчатая, осевая. Свободная турбина представляет собой преобразователь энергии газового потока в механическую работу для создания мощности, передаваемой через трансмиссию и редуктор на вращение несущего и рулевого винтов вертолета, а также агрегатов установленных на главном редукторе.

Выходное устройство двигателя

Выходное устройство двигателя - выполнено в виде расширяющегося овального патрубка, снижающего скорость газового потока и отводящего его в сторону от оси двигателя с таким расчетом, чтобы исключить попадание горячих газов на элементы конструкции вертолета.

1.3 СИСТЕМЫ СИЛОВОЙ УСТАНОВКИ

Двигатель ТВ3-117В оборудован рядом систем, основными из которых являются:

- маслосистема;

- система запуска двигателя ТВ3-117В;

- система топливопитания;

- система автоматического управления двигателем;

- противообледенительная система;

- противопожарная система.

Маслосистема двигателя

Маслосистема – автономная, открытая, незамкнутая с принудительной циркуляцией масла. В состав маслосистемы двигателя входят: система смазки и система суфлирования.

Система смазки работает на синтетическом масле Б-3В и предназначена для смазки трущихся поверхностей (уменьшение трения), выноса частиц износа, охлаждения, антикоррозионной защиты деталей и уменьшения шума.

Система суфлирования предназначена для отвода газов из маслосистемы в выходное устройство и поддержания в маслобаке давления, близкого к атмосферному давлению. Суфлирование масляных полостей двигателя осуществляется за счет интенсивной откачки масляно-воздушной эмульсии в маслобак откачивающими масляными насосами повышенной производительности.

Коробка приводов двигателя суфлируется самостоятельно через отдельный трубопровод, не соединенный с маслобаком

Система запуска двигателя ТВЗ-117В

Система запуска двигателя ТВЗ-117В – автономная. Система запуска предназначена для надёжного многократного запуска двигателей во всех условиях эксплуатации, выполнения ложного запуска и прокрутки ротора турбокомпрессора при выполнении профилактических и регламентных работ. Раскрутка ротора турбокомпрессора осуществляется с помощью воздушного стартера СВ-78БА, использующего сжатый воздух от вспомогательной силовой установки АИ-9В, а воспламенение топливовоздушной смеси - электрической системой зажигания.

Система топливопитания двигателя

Система топливопитания обеспечивает подачу топлива в камеру сгорания в соответствии с установленным режимом работы двигателя и условиями окружающей среды.

Условно систему топливопитания можно разделить на три системы:

- систему низкого давления, обеспечивающую хранение необходимого запаса топлива на вертолете, его очистку и подачу к НР-ЗВ;

- систему высокого давления, обеспечивающую повышение давления топлива и подачу его в камеру сгорания двигателя;

- систему дренажа, обеспечивающую слив топлива из камеры сгорания, топливного коллектора форсунок и капельный слив топлива из уплотнений агрегатов, установленных на двигателе.

Система автоматического управления двигателем

Система автоматического управления двигателя - обеспечивает поддержание заданного режима работы двигателя автоматически путем изменения подачи топлива в камеру сгорания.

Автоматическое изменение подачи топлива обеспечивает постоянство частоты вращения ротора свободной турбины в полете (независимо от загрузки несущего винта) на основных эксплуатационных режимах.

При срабатывании автоматических ограничителей (ИМнр), защищающих элементы двигателя от тепловых и механических нагрузок, частота вращения свободной турбины уменьшается.

Задание и управление режимами работы двигателя осуществляется из кабины пилота рычагами раздельного управления двигателями и рычагом “ШАГ- ГАЗ“.

Для обеспечения безопасности полетов двигатель оборудован системой защиты и раннего обнаружения неисправностей, аппаратурой контроля и сигнализации.

Противообледенительная система

Противообледенительная система – комбинированная. Она обеспечивает обогрев конструкции передней части двигателя и воздухозаборника горячим воздухом, отбираемым из-за компрессора. Одновременно обогрев воздухозаборника и пылезащитного устройства осуществляется за счет электронагревательных элементов.

Противопожарная система

Противопожарная система предназначена для обнаружения очага возникновения пожара, сигнализации и автоматического его тушения в защищаемых отсеках.

Противопожарная система состоит из средств сигнализации о возникновении пожара и средств тушения.

Противопожарная система осуществляет автоматическое тушение пожара при нагреве всех датчиков одной группы до температуры не менее 1500С и при скорости роста температуры среды, окружающей датчики, 20 С/с и более.

1.4 Принцип работы двигателя

ТВаД - это тепловая машина, предназначенная для преобразования энергии сгорания топлива в работу на выводном валу двигателя, который вращается свободной турбиной.

Под энергией сгорания топлива понимается тепловая энергия, выделяющаяся при горении топлива в атмосфере воздуха. Напомним, что горение представляет собой химическую реакцию окисления топлива в кислороде воздуха, идущую с выделением теплоты.

Итак, задачей ТВаД как тепловой машины является получение полезной работы из подведенного тепла, выделяющегося в результате сгорания топлива.

Рассмотрим эти энергетические процессы, привязав их к конкретным элементам двигателя.

Тепловая энергия, выделяемая при сгорании топлива, переходит в прирост внутренней энергии газа в камере сгорания. Полученный прирост внутренней энергии необходимо преобразить в полезную работу.

Процесс получения полезной работы от газа идет в свободной турбине двигателя. Условием ускорения потока в турбине является наличие перепада давлений перед турбиной и за ней. Перепад давлений создается компрессором двигателя.

Компрессор представляет собой лопаточную машину, с помощью которой за счет подводимой механической работы повышается давление воздуха.

Необходимую механическую работу для привода компрессора получают с помощью турбины компрессора, которая устанавливается за камерой сгорания.

Турбина компрессора кинематически связана с компрессором, передавая ему свою работу посредством соединяющего их вала. На турбине компрессора лишь часть прироста внутренней энергии и часть перепада давления преобразуется в работу.

Между компрессором и турбиной компрессора непрерывно происходит обмен одинаковой величины энергии: компрессор отдает энергию в виде давления воздуха, а турбина компрессора через соединяющий их вал возвращает энергию в виде механической работы.

Энергия воздуха в компрессоре повысится настолько, насколько она упадет в турбине компрессора.

Компрессор, камера сгорания и турбина компрессора образуют газогенератор. После газогенератора газ обладает не только запасом внутренней энергии, но и запасом энергии сил давления, сумма которых эквивалентна энергии подведенной в виде теплоты в камере сгорания.

Оставшийся у газа перепад давлений позволяет продолжить получение работы в следующем элементе двигателя - свободной турбине. В свободной турбине остаток энергии сил давления и часть прироста внутренней энергии превращаются в полезную работу, передаваемую на выводной вал двигателя.

Свободная турбина не имеет кинематической связи с вращающимися элементами газогенератора.

Если сравнивать по величине работы, производимые турбиной компрессора и свободной турбиной, то примерно 2/3 всей работы на турбинах двигателя приходится на турбину компрессора и 1/3 на свободную турбину. Другими словами, лишь третья часть мощности турбин двигателя оказывается полезной, остальная мощность остается внутри двигателя, приводя в действие газогенератор.

После свободной турбины газ, имеющий остаток внутренней энергии, покидает двигатель, отдавая внутреннюю энергию в виде теплоты окружающей среде.

Таким образом, полезная работа получается на свободной турбине и равна разности подведенной и отведенной теплоты.

1.5 ОСНОВНЫЕ параметры Турбовального двигателя

Свойствадвигателя могут быть представлены в виде количественных и качественных параметров.

К количественным параметрам двигателя можно отнести: мощность двигателя, массу двигателя, геометрические размеры итак далее (см. табл. 1.1)

К качественным параметрам двигателя относятся: удельная мощность двигателя, удельный расход топлива и удельная масса двигателя.

Удельная мощность двигателя

Удельная мощность двигателя - это отношение мощности двигателя к расходу воздуха через него:

Neуд=Ne/Gb(кВт с/кг; л.с. с/кг),

где: Nе - мощность двигателя;

Gв - расход воздуха через двигатель.

Величина Nеуд. показывает, какую мощность создает каждый килограмм воздуха, протекающего через двигатель за одну секунду.

Nеуд характеризует качество термодинамических процессов, происходящих в элементах двигателя. Чем выше Nеуд, тем более совершенно организован рабочий процесс в ТВаД.

Удельный расход топлива

Удельный расход топлива - это отношение часового расхода топлива к мощности двигателя.

Ce=Gтч/Nе (кг/квт ч; кг/лсч),

где: Gт.ч - часовой расход топлива;

Nе - эффективная мощность двигателя.

Путем несложных преобразований можно получить формулу:

где: q1 - количество подведенной к 1 кг рабочего тела теплоты в КС;

Нu - теплотворная способность топлива (количество выделившейся теплоты при сгорании 1 кг топлива);

Neуд - удельная мощность двигателя;

hг - коэффициент полноты выделения тепла.

где: q- количество теплоты пошедшее на увеличение энтальпии;

qо - количество теплоты, которое выделилось бы при полном сгорании топлива (без потерь).

Величина Се показывает какое количество топлива необходимо подать в камеру сгорания двигателя для создания единицы мощности. Се характеризует экономичность двигателя, которая влияет на дальность и продолжительность полета. Чем меньше Се, тем больше продолжительность полета.

Удельная масса двигателя

Удельная масса двигателя - это отношение массы двигателя к мощности двигателя.

Удельная масса двигателя характеризует конструктивное совершенство двигателя и зависит от свойства применяемых при изготовлении материалов, от точности прочностных и термодинамических расчетов, от выбора силовой схемы двигателя, рационального конструирования и т.д. Чем меньше gдв, тем более совершенен двигатель в конструктивном отношении.

1.6 ОСНОВНЫЕ РЕЖИМЫ РАБОТЫ ДВИГАТЕЛЯ И ИХ ПАРАМЕТРЫ

В соответствии с ГОСТ 23851-79 режимом работы двигателя называется состояние работающего ГТД, характеризуемое совокупностью определенных значений мощности, а также параметров при принятом законе управления, определяющих происходящие в нем процессы, тепловую и динамическую нагруженность его деталей.

Для выполнения полета в зависимости от высоты и скорости полета, внешних условий и массы вертолета требуется различная мощность силовой установки, которая достигается при различных параметрах рабочего процесса. Нагрузки, действующие на элементы двигателя и определяющие в конечном итоге его работоспособность и ресурс, определяются величиной этих параметров.

Так, например, динамические нагрузки зависят от частоты вращения ротора турбокомпрессора, тепловые - от температуры газов перед турбиной компрессора, газовые - от воздушного потока. Чем больше нагрузки, тем больше напряжение в деталях двигателя и, соответственно, меньше время непрерывной работы, допустимое по условиям безотказной работы двигателя.

Превышение допустимого времени работы может привести к возникновению остаточных деформаций в деталях двигателя, ведущих к их повреждению или разрушению.

Для осуществления полета летчик устанавливает такую мощность двигателя, которая требуется для выполнения полетного задания. При этом возникает проблема определения допустимого времени непрерывной работы двигателя, чтобы при данном уровне действующих на него нагрузок не допустить выхода двигателя за границу надежной работы.

С целью решения этой проблемы вводится номенклатура режимов работы двигателя, для каждого из которых регламентируется допустимое время непрерывной работы.

Множество полетных режимов работы двигателя ТВ3-117В разделяются на три области:

- область взлетных режимов;

- область номинальных режимов;

- область крейсерскИХ режимОВ;

Внутри каждой области объединяются режимы, близкие по нагрузкам, мощности и другим параметрам. Для всех режимов из каждой области время непрерывной работы не должно превышать значения, установленного для максимального по нагруженности, при этом обеспечивается надежность работы двигателя и

упрощается определение времени непрерывной работы.

Границы между областями задаются значениями важнейших параметров рабочего процесса частотой вращения ротора турбокомпрессора (nтк) и температурой газа перед турбиной компрессора (Тг*), которые летчик обязан знать, чтобы правильно определять допустимое время непрерывной работы на данном режиме.

Положение границ зависит от внешних условий, следовательно, режим работы двигателя зависит не только от внутридвигательных параметров, но и от состояния окружающей среды.

Область взлетных режимов

Область взлетных режимов объединяет режимы, для которых время непрерывной работы не должно превышать 6 минут. Эти режимы характеризуются весьма высокими (близкими к максимально допустимым) значениями мощности, частотой вращения ротора турбокомпрессора и температурой газов перед турбиной компрессора. Следовательно, здесь достигаются предельно динамические и тепловые нагрузки.

Ограничение максимально допустимых значений параметров рабочего процесса, выше которых двигатель не должен работать ни при каких условиях, осуществляется автоматически с помощью соответствующих ограничителей или летчиком вручную по результатам контроля этих параметров по приборам

После отработки на взлётном режиме в течение 6 минут летчик обязан перейти на пониженный режим работы с целью охлаждения элементов двигателя во избежание появления остаточных деформаций и для снижения уровня нагрузок на элементы конструкции двигателя.

Взлетный режим используется для взлета, висения, набора высоты, разгона до максимальной скорости и при полетах с максимальной взлетной массой вертолета, а также при полетах на больших высотах, при высоких температурах наружного воздуха, а также при отказе одного двигателя и продолжения полёта вертолёта с одним работающим двигателем.

Область номинальных режимов

Для всех режимов в этой области установлено ограничение по времени непрерывной работы до 60 минут, что связано с достаточно высоким уровнем действующих нагрузок (хотя они ниже, чем на взлетном режиме).

Данный режим используется для взлета, висения, набора высоты, длительного разгона и при полетах с нормально взлетной массой вертолета. Мощность на номинальном режиме составляет примерно 90% от мощности на взлетном режиме.

Область крейсерских режимов

Область крейсерских режимов объединяет режимы, на которых время непрерывной работы не ограничено в пределах всего ресурса двигателя из-за сравнительно низкого уровня действующих нагрузок.

Эти режимы чаще всего используется при выполнении горизонтальных полетов. Для двигателя ТВ3-117В номенклатурной устанавливаются I и II крейсерские режимы:

- I крейсерскому режиму соответствует режим полета вертолета с минимальным километровым расходом топлива (применяется при полете на максимальную дальность, например, при перелетах);

- II крейсерскому режиму соответствует режим полета вертолета с минимальным часовым расходом топлива (применяется при полетах на максимальную продолжительность полета - например, при патрулировании).

Очевидно, что по уровню нагрузок I крейсерский режим лежит выше, чем II крейсерский. Безотказная работа двигателя в пределах всей области крейсерских режимов обеспечивается без ограничения времени непрерывной работы. Нижняя граница крейсерских режимов (II крейсерский режим) не остается неизменной: летчик вправе установить минимально возможный режим работы двигателей, достаточный для выполнения горизонтального полета.

режим «малого газа»

Особое место среди других режимов занимает режим «малого газа» - это минимальной по мощности и частоте вращения турбокомпрессора режим, при котором двигатель еще способен устойчиво работать. Ниже этого режима установившийся рабочий процесс в двигателе вообще не возможен по термодинамическим причинам. Несмотря на сравнительно невысокую температуру газов из-за неэффективности охлаждения элементов турбин (мал расход охлаждающего воздуха и масла) время непрерывной работы на данном режиме ограничено 20 минутами.

Режим «малого газа» используется для подогрева двигателя перед выходом на повышенный режим и для охлаждения перед выключением с целью выравнивания температур во избежание чрезмерных температурных напряжений.

Определение режима работы двигателя в полёте

Режим работы двигателя на высотах полета до 2500 м и температуре наружного воздуха до +25°С определяется по указателю измерителя режимов ИР-117В (рис.).

Летчик легко может определить режим работы двигателя по положению бокового индекса, относительно центральных индексов «Н» и «К».

Взлетный режим – боковой индекс находиться выше центрального индекса «Н».

Номинальный режим – боковой индекс находиться выше центрального индекса «К» до положения напротив индекса «Н».

Крейсерский режим – боковой индекс находиться напротив или ниже индекса «К».

Определение режимов работы двигателя по ИР-117В производиться до достижения максимально - допустимой частоты вращения ротора турбокомпрессора или температуры газов.

При достижении максимально – допустимой частоты вращения ротора турбокомпрессора или температуры газов установку и контроль режимов производится по параметру, первым достигшим максимального значения.

1.7 ЭКСПЛУАТАЦИОННЫЕ ОГРАНИЧЕНИЯ ПАРАМЕТРОВ

ДВИГАТЕЛЯ, ИХ ФИЗИЧЕСКИЙ СМЫСЛ

Максимально допустимый заброс температуры газов при запуске двигателя не должен превышать 780ОС. Ограничение температуры газов определяется необходимостью постепенного нагрева деталей двигателя для уменьшения температурных напряжений.

Время работы двигателя на режиме “МГ” не более 20 мин. Ограничение времени работы определяется тем, что детали турбокомпрессора подвергаются повышенным вибрационным нагрузкам и недостаточно эффективно работает система охлаждения.

Время работы на номинальном режиме ограничено 60 мин по условиям прочности деталей двигателя.

Время работы двигателя на взлетном режиме не более 6 минут и максимально допустимая температура газа перед турбиной 990ОС.

Эти ограничения введены вследствие:

- больших температурных нагрузок деталей двигателя;

- больших вибрационных и центробежных нагрузок лопаток и дисков роторов турбин;

- температурных напряжений корпусов жаровой трубы камеры сгорания.

Максимальное значение частоты вращения ротора турбокомпрессора nТК=101,15% ограничено из условия сохранения прочности лопаток турбокомпрессора, так как в них возникают большие центробежные, вибрационные и тепловые нагрузки.

Допустимое время работы двигателя по режимам (в % от ресурса)

на взлетном - 5%

на номинальном - 40%

В исключительных случаях, к которым можно отнести полёт с одним отказавшим двигателем над лесистой или горной местностью, а также над территорией занятой противником, допускается:

- непрерывная работа на взлетном режиме от 6 до 15 мин с суммарной наработкой до 25% допустимого времени работы на взлетном режиме за ресурс;

- непрерывная работа на взлетном режиме два раза от 15 до 30 мин в пределах допустимого времени работы на взлетном режиме за ресурс;

- одноразовая (за ресурс) непрерывная работа на взлетном режиме до 60 мин, после чего двигатель подлежит замене.

Повторный выход на взлетный или номинальный режимы работы двигателя можно производить только через 5 минут его работы на пониженных режимах. Это необходимо для того, чтобы выровнять температурные напряжения в деталях двигателя и организовать их равномерное охлаждение.

Не допускается “зависание” оборотов ротора турбокомпрессора при запуске двигателя на время более 3 секунд, что свидетельствует:

- о неисправности систем топливопитания и автоматического управления двигателем;

- о нарушении работоспособности подшипников опор двигателя;

- о касании деталей ротора турбокомпрессора о статор.

Давление масла - характеризует работу маслосистем двигателя. Давление масла выбирается из условия обеспечения бесперебойной смазки и отвода тепла от подшипников опор двигателя и контактной зоны шестерен.

Минимальное давление масла выбирается из условия обеспечения проникновения масла к шестерням и подшипникам, наиболее удаленным от маслонасосов при максимально допустимой вязкости масла в условиях низких температур.

Основными причинами падения давления масла являются:

- засорение маслофильтра механическими примесями, продуктами нагара или термического разложения масла;

- недостаточное количество масла в маслобаке;

- заедание редукционного клапана в открытом положении из-за попадания частиц нагарообразования или механических примесей;

- появление воздушной пробки в трубопроводе подвода масла к нагнетающему маслонасосу;

- разрушение приводной рессоры маслоагрегата;

- неисправность датчика давления масла.

Повышение давления масла выше допустимого приводит к турбулентности струи масла, насыщению масла воздухом, что приводит к ухудшению смазки и охлаждения.

Температура масла - определят тепловое состояние деталей двигателя и трансмиссии, самой маслосистемы. Минимальная температура масла при запуске ограничивается из условия обеспечения необходимой прокачки при максимальной вязкости масла.

Максимальная температура приводит к разжижению масла. Ухудшается смазывающая способность, повышается износ деталей, ухудшается охлаждение опор и зубьев шестерен.

Время выбега ротора турбокомпрессора после выключения двигателя должно быть не менее 40 сек при nТК=3%, или не менее 50 сек. до полной остановки ротора турбокомпрессора. Если оно меньше, то возможно разрушение подшипников опор двигателя или задевание лопатками ротора о статор.

Ограничения по попутному ветру 10 м/сек. При запуске и останове возможно возникновение помпажа из-за попадания горячих газов на вход в двигатель. По этой же причине не допускается работа АИ-9В при запущенном правом двигателе, если ветер справа > 5м/с, а температура окружающего воздуха выше +35ОС.

1.8 ХАРАКТЕРИСТИКИ ДВИГАТЕЛЯ

Характеристикой ТВаД называется зависимость основных данных двигателя от величин, характеризующих режим и условия его работы. Характеристиками вертолетных ГТД называются зависимости эффективной мощности (Ne) и удельного расхода топлива (Се) от режима работы двигателя, высоты полета и климатических условий при заданной программе регулирования.

Дроссельная характеристика

Дроссельной характеристикой турбовального двигателя со свободной турбиной называется зависимость мощности и удельного расхода топлива от частоты вращения ротора турбокомпрессора nтк при неизменных параметрах на входе в двигатель и принятой программе регулирования: Nе, Се = ¦ (nтк)

Постоянство параметров на входе в двигатель означает постоянство давления рн и температуры Тн, а также высоты и скорости полета. Обычно принимается давление и температура, соответствующие международной стандартной атмосфере (МСА), рн=760мм рт.ст., Тн=288К. При этом скорость полета равна нулю (Vп =0) и высота полета равна нулю (Н=0).

За расчетный принимается режим максимальной мощности, которая достигается двигателем при nтк = nтк max.

Дросселированием называется процесс уменьшения мощности двигателя вследствие снижения расхода топлива при медленном и плавном перемещении рычага управления двигателем.

На турбовальном двигателе ТВ3-117В процесс дросселирования осуществляется по программе, предусматривающей постоянство частоты вращения несущего винта (nв = const).

Уменьшение nтк происходит за счет уменьшения подачи топлива в камеру сгорания (Gт).

Это вызывает:

- уменьшение pк так как к воздуху в компрессоре подводится меньшая работа;

- уменьшение Тг так как меньше теплоты подводится в камеру сгорания:

q = Cn (Tг - Тк);

- уменьшение расхода воздуха через двигатель (Gв), так как уменьшение pк приводит к уменьшению плотности газа на входе в турбину rг, что при неизменной скорости течения, (т.к. pтк = const, pnк > pкр) и неизменной площади проходного сечения вызывает уменьшение расхода воздуха.;

- уменьшение КПД свободной турбины hст, т.к. при уменьшении абсолютной скорости на входе в РК свободной турбины и постоянстве частоты ее вращения обтекание лопаток РК станет нерасчетным.

Уменьшение pк, Тг и hст приводит к уменьшению удельной мощности двигателя Nеуд, т.к.:

- уменьшение pк означает уменьшение качества преобразования энергии газа в механическую работу (см. влияние pк на удельные параметры);

- уменьшение Тг приводит к уменьшению энергии газа, преобразуемой в механическую работу (см. влияние Тг на удельные параметры);

- уменьшение hст означает увеличение гидравлических потерь в свободной турбине (см. характеристика свободной турбины).

Уменьшение Nеуд и Gв приводит к интенсивному уменьшению Nе, т.к. ??Nе = Neуд? Gв?

Влияние уменьшения nтк на изменение Се проявляется следующим образом:

- уменьшение pк приводит к увеличению Се, так как уменьшение мощности, создаваемой каждым килограммом воздуха, проходящего через двигатель, потребует увеличения количества топлива, сжигаемого в камере сгорания для создания единицы мощности;

- уменьшение Тг приводит к росту Се, так как при прежних условиях на входе в двигатель уменьшится степень подогрева газа в двигателе, т.е. уменьшится повышение энергии газа в камере сгорания. При примерно прежних гидравлических сопротивлениях на их преодоление придется затрачивать все большую часть энергии газа;

- уменьшение hст приводит к повышению гидравлических потерь в свободной турбине и росту Се.

В связи с тем, что:

то уменьшение nтк приводит к уменьшению Nеуд и росту Се, несмотря на уменьшение количества топлива, сжигаемого в камере сгорания, так как

разность (Тг-Тк) уменьшается.

Дроссельная характеристика показывает, что при увеличении nтк мощность двигателя увеличивается, а удельный расход топлива падает.

Высотная характеристика

Высотной характеристикой ТВаД называется зависимость мощности и удельного расхода топлива от высоты полета при постоянной скорости полета на заданном режиме работы двигателя и принятой программе регулирования: Nе, Се = ¦(Н).

Так как изменение высоты полёта приводит к изменению параметров воздуха, поступающего в двигатель, то высотная характеристика строится для условий, соответствующей стандартной атмосфере при высоте полёта Н=0 и скорости полёта Vг.п. =0 (Тн=288К, рн=1,013 •105 Па).

Эффективная мощность, которую может развить двигатель на взлётном режиме на любой высоте, определяется программами ограничений, действующими на этих высотах.

Для высотного турбовального двигателя ТВ3-117В, для приятых условиях, действующими программами являются:

- в диапазоне высот от Н=0 до Н=3200м. программа ограничения мощности по условиям прочности трансмиссии. Программа реализуется контуром турбокомпрессора электронного регулятора двигателя (ЭРД-3В) по закону:

nтк = 110,2 + 0,159 tн - 14,41pн.

где tн - температура воздуха на данной высоте, измеряемая в С0;

рн - давление воздуха на данной высоте, измеряемое в кгс/см2.

Выполнение этой программы приводит к увеличению nтк max от nтк= 97,5% при Н=0 до nтк= 99,2% при Н=3200м. (рис. 7.1).

Характер изменения nтк max. носит нелинейный характер из-за нелинейного изменения давления атмосферного воздуха (рн ) по высоте.

- в диапазоне высот от 3200 метров и выше программа ограничений nтк прив.max=103% по условию обеспечения газодинамической устойчивости компрессора. Программа реализуется контуром турбокомпрессора электронного регулятора двигателя (ЭРД-3В) по закону:

nтк = 100,3 + 0,192 tн.

Выполнение этой программы реализует изменение nтк.max. по линейному закону от nтк = 103% (Н=0) с последующим уменьшением nтк с темпомв1,25% при увеличении высоты полёта на каждые 1000 метров. Данная зависимость приведена на рис. 1.7 (линия 2).

Принцип работы ЭРД-3В состоит в том, что он обеспечивает поддержание в качестве максимальных оборотов ротора турбокомпрессора, наименьшее из значений, на которые настроены ограничители. Именно поэтому, при данных внешних условиях в работу не вступают ограничители максимальных оборотов ротора турбокомпрессора (nтк.max. =100,8%) и максимальной температуры газов перед турбиной компрессора (Т*г=9900С), настроенные на большие подачи топлива.

Интенсивный рост nтк прив в диапазоне высот от 0 до 3200метров объясняется увеличением nтк и уменьшением Тн, так как:

Таким образом, от Н=0 до Н=3200 метров максимальное значение nтк.max., которые может иметь ротор турбокомпрессора на взлётном режиме работы двигателя увеличиваются в соответствии с программой ограничения мощности и достигает значения nтк = 99,2 % (Н=3200 м). При этих оборотах ротора турбокомпрессора приведенные обороты ротора турбокомпрессора за счет низкой температуры атмосферного воздуха (tн = -6 0С) достигают nтк. приведен.= 103 % и в работу вступает ограничитель nтк прив.max, который линейно уменьшает nтк.max. .

Такой закон изменения nтк.max. с учетом изменения внешних условий приводит к уменьшению эффективной мощности двигателя. эффективная мощность равна произведению удельной эффективной мощности на расход воздуха:

Nе = Nеуд.• Gв,

а удельная эффективная мощность в свою очередь зависит от количества теплоты отданной каждому килограмму воздуха, внутреннего КПД и КПД свободной турбины:

Nе уд. = q1 • hвн • hс.т.

Влияние коэффициента полезного действия свободной турбины можно не учитывать, так как обороты несущего винта поддерживаются постоянными nв = const, а уменьшение оборотов ротора турбокомпрессора относительно невелико.

Удельный расход топлива в основном зависит от соотношения теплоты к каждому килограмму воздуха и удельной эффективной мощности:

Характер изменения эффективной мощности на взлетном режиме можно проанализировать следующим образом:

- в диапазоне высот от 0 до 1800 метров эффективная мощность двигателя незначительно увеличивается. Это объясняется увеличением nтк, что приводит к увеличению pк, а значит внутреннего КПД двигателя и температуры газов перед турбиной компрессора. Это соответствует увеличению теплоты подведенной к каждому килограмму воздуха. Все это в совокупности увеличивает удельную эффективную мощность и эффективную мощность двигателя, не смотря на уменьшение расхода воздуха, вызванного уменьшением плотности атмосферного воздуха.

Уменьшение удельного расхода топлива объясняется увеличением pк и внутреннего коэффициента полезного действия двигателя, что приводит к более интенсивному увеличению удельной мощности, чем увеличение теплоты подводимой к рабочему телу.

в диапазоне высот от 1800 до 3200 метров эффективная мощность двигателя незначительно уменьшается. Это объясняется тем, что замедляется темп увеличения nтк, а значит замедляется рост температуры газов на выходе из камеры сгорания и степень повышения давления в компрессоре. Это приводит к замедлению темпа увеличения теплоты подводимой к каждому килограмму газа и внутреннего КПД двигателя. В совокупности это приводит к тому, что темп увеличения удельной эффективной мощности становится меньше темпа уменьшения расхода воздуха и вызывает уменьшение мощности двигателя

Менее интенсивное увеличение q1 и удельной мощности двигателя Nе уд. приводит к замедлению темпа уменьшения удельного расхода топлива Се.

- на высотах более 3200 метров вступает в работу ограничитель nтк привед. max. Поддержания постоянных nтк привед. max означает постоянство pк и степени подогрева воздуха в двигателе, а значит и постоянство Nе уд. Мощность

двигателя резко уменьшается из-за уменьшения расхода воздуха, а удельный расход топлива остается постоянным.

Изменение Nе и Се на номинальном и крейсерском режиме объясняется принятым законом изменения nтк для этих режимов, при которых обеспечивается надежная непрерывная работа двигателя в течении установленной продолжительности работы на этих режимах (номинальной - 60 мин., крейсерский - без ограничений).

Рис. 1.8. Высотная характеристика двигателя ТВ3-117В.

Зависимость эффективной мощности двигателя от высоты полёта, с установленным ПЗУ

и отбором на эжектор ПЗУ при Н=0, V=0, рн=760мм рт.ст., Тн=288К

Рис. 1.9. Высотная характеристика двигателя ТВ3-117В.

Зависимость удельного расхода топлива от высоты полёта, с установленным ПЗУ

и отбором на эжектор ПЗУ при Н=0, V=0, рн=760мм рт.ст., Тн=288К

У двигателя ТВ3-117В функцию ограничения мощности на взлетном режиме до высоты ограничения выполняет электронный регулятор ЭРД-3В, ограничивающий частоту вращения турбокомпрессора с учетом условий окружающей среды. А в случае выхода из строя электронного регулятора ЭРД-3В программа управления двигателей предусматривает ограничение по расходу топлива. Это реализуется путем включения в работу ограничителя максимального расхода топлива на высоте ограничения и ниже.

Закон изменения nтквзл = ¦(Н) оговаривается «Инструкцией экипажу вертолёта МИ-24». Чтобы не допустить разрушение трансмиссии, на высотах ниже высоты ограничения мощность двигателя ограничивается.

Высотность двигателя ТВ3-117В, означающая повышенную мощность взлетного режима на больших высотах, позволяет улучшить маневренность на этих высотах и поднять практический потолок вертолета. Однако за это приходится платить большим расходом топлива и усложнением конструкции автоматических устройств.

Кроме того, высотный двигатель имеет меньший запас располагаемой мощности по сравнению с потребной на высотах ниже высоты ограничения. По этим причинам двигатели ТВ3-117В целесообразно применять на вертолетах, которые должны иметь большую мощность на больших высотах, например, для взлета с высокогорных площадок.

Входное устройство ГТД - часть газотурбинной силовой установки, включающая воздухозаборник, средства его регулирования, защитные устройства (ГОСТ-23851).

Входное устройство в значительной степени оказывает влияние на эффективность и надежность работы силовой установки, так как подводит к компрессору необходимое количество воздуха с заданным полем скоростей и давлений.

Воздухозаборником называется устройство для отбора атмосферного

воздуха и подвода его к ГТД.

Входное устройство представляет собой часть фюзеляжа вертолета, образующую плавный сужающийся канал для подвода воздуха из атмосферы в компрессор с минимальными гидравлическими потерями.

Вертолетное входное устройство, исходя из своего назначения, решает две основные задачи:

- подвод воздуха к компрессору;

- ускорение воздуха до требуемой на входе в компрессор скорости.

В этой связи к входным устройствам предъявляется ряд требований:

- Малые потери полного давления

Основной причиной потерь полного давления является наличие трения воздуха о стенки воздухозаборника, одного слоя воздуха относительно другого, а также вихреобразование в канале входного устройства, вызванное турбулентностью потока, попадающего на вход в двигатель и срывом потока с входных кромок входного устройства при полетах с большими углами атаки и скольжения.

Для реализации этого требования стенки входного устройства не должны иметь резкого изменения площади поперечного сечения, значительной шероховатости стенок, вмятин, а входные кромки должны быть спрофилированы таким образом, чтобы по возможности исключить отрыв потока.

- Минимальное внешнее сопротивление

Внешнее сопротивление обусловлено действием сил трения и избыточного давления на его наружную поверхность. Это сопротивление увеличивает суммарное сопротивление летательного аппарата и затраты на его преодоление. Величина внешнего сопротивления входного устройства зависит от места его расположения, формы и скорости полета.

- Равномерность полей скоростей и давлений на входе в компрессор

Наличие неравномерности полей скоростей и давлений приводит к неравномерному нагружению компрессора, снижению эффективности его работы, уменьшению расхода воздуха через двигатель. Выполнение этого требования зависит от длины входного устройства и угла набегания потока. Чем длиннее канал входного устройства, тем более “спокойным” подходит поток к компрессору.

- Отсутствие значительных пульсаций потока на входе в двигатель

Причиной их возникновения обычно являются помехи во входном устройстве при наличии срыва потока.

- Малые габариты и масса входного устройства

Канал входного устройства разделен на переднюю часть, являющуюся принадлежностью вертолета, и заднюю часть, принадлежащую двигателю.

Вертолетная часть входного устройства представляет собой входной тоннель, через который из атмосферы воздух поступает в двигатель. Этот тоннель состоит из входной коллекторной губы и внешней обечайки (рис.2.2).

Входная губа образует сужающийся канал. Для придания жесткости наружная часть входной губы сзади подкреплена стенкой. Для защиты от обледенения входная губа обогревается горячим воздухом, отбираемым из-за 12 ступени компрессора.

Входная губа соединяется заклепками с внешней обечайкой (рис. 4.4).

Внешняя обечайка образует канал практически неизменного сечения для подвода воздуха к компрессору. В этом канале происходит постепенное выравнивание полей параметров потока, гашение пульсаций, снижение турбулентности. Внешняя обечайка усиливается снаружи продольными стрингерами. В задней ее части имеется фланец для крепления вертолетной части входного устройства к двигателю.

Так же как и входная губа, внешняя обечайка защищается от обледенения горячим воздухом из-за компрессора.

Ввиду невысоких механических нагрузок детали вертолетной части входного устройства представляют собой тонкостенные конструкции из алюминиевых сплавов.

Двигательную часть входного устройства образуют корпус первой опоры двигателя с коком-обтекателем.

2.1 КОРПУС ПЕРВОЙ ОПОРЫ

Корпус первой опоры представляет собой литую конструкцию, выполненную из алюминиевого сплава. Он имеет наружную и внутреннюю обечайки, соединенные радиальными стойками обтекаемого профиля. Через горизонтальные стойки осуществляется подача воздуха на наддув первой опоры двигателя и противообледенительную систему двигателя. Через вертикальные стойки осуществляется подвод масла на смазку подшипника первой опоры, а так же проходят рессоры привода вспомогательных устройств двигателя (глава 2.9).

Кок предназначен для обеспечения плавного обтекания воздухом первой ступени компрессора. Он представляет собой тело вращения удобообтекаемой формы, выполненное из двухстеночной листовой стали. Кок крепится шпильками к фланцу на корпусе первой опоры.

Для защиты от обледенения кок и горизонтальные стойки корпуса первой опоры обогреваются вторичным воздухом камеры сгорания, а вертикальные стойки – маслом, подаваемым к подшипнику первой опоры.

Корпус первой опоры задним фланцем соединяется с корпусом компрессора.

Входной направляющий аппарат смонтирован в корпусе I опоры.

Поворотные лопатки входного направляющего аппарата (рис.2.6) заканчиваются цилиндрическими цапфами, на которые установлены фторопластовые втулки, играющие роль подшипников скольжения

Во внутренних цапфах лопаток входного направляющего аппарата (ВНА) имеются каналы, через которые горячий воздух из кольцевой полости первой опоры (поступающий из - за 5 ступени компрессора) подводится на обогрев передних кромок лопаток ВНА.

Для управления лопатками ВНА на их верхних цапфах установлены рычаги, которые через сферические подшипники соединены с осями поворотного кольца.

К наружной обечайке корпуса I опоры крепится силовой фланец (рис 2.3) с четырьмя шарнирными гнёздами крепления двигателя к вертолёту.

Во внутренней обечайке смонтирован центральный привод агрегатов. К передней стенке внутренней обечайки крепится съёмный кок с двухстеночным обтекателем. Конструкция кока позволяет устанавливать на место обтекателя пылезащитное устройство.

2.1 Пылезащитное устройство (ПЗУ)

Для очистки воздуха, поступающего в газовоздушный тракт двигателя, от песка и пыли применяется инерционное пылезащитное устройство с двумя ступенями очистки. Сепаратор представляет собой ряд колец специального профиля, закрепленных в канале с помощью радиальных стоек.

При работе двигателя воздух, засасываемый компрессором, движется по кольцевому криволинейному каналу, образованному задней стенкой центрального обтекателя ”гриба” и воздухосборника. Частицы песка и пыли обладая большей массой, чем воздух, двигаясь по инерции прижимаются к задней стенке обтекателя и попадают во внутреннюю полость сепаратора – пылевую ловушку (рис. 2.5).

Долее воздух проходит в основной тракт через криволинейные каналы, образованные кольцами сепаратора.

При прохождении воздушного потока через криволинейные каналы, образованные кольцами сепаратора, частицы песка и пыли отбрасываются на цилиндрическую часть обтекателя. Пылевой концентрат, перемещаясь по обтекателю, попадает в трубопровод отвода пыли. Пыль за счет эжекции, возникающей при истечении сжатого газа из эжекторов, выбрасывается за борт. Включение эжектора осуществляется летчиком.

2.1 КОМПРЕССОР

Компрессор является одним из основных элементов турбовального двигателя со свободной турбиной ТВ3-117В. Двенадцатиступенчатый компрессор с поворотными лопатками входного направляющего аппарата (ВНА) и направляющих аппаратов первых четырех ступеней ПРЕДНАЗНАЧЕН для повышения давления поступающего из атмосферы воздуха и подачи его в камеру сгорания.

Он представляет собой лопаточную машину, в которой воздуху сообщается энергия, идущая на повышение его полного давления.

Подводимая к воздуху в компрессоре энергия в виде работы отбирается от газа с помощью турбины компрессора.

К компрессорам предъявляются следующие требования:

1. Высокий уровень КПД, т.е. минимальные потери работы, подводимой от турбин компрессора на повышение давления воздуха.

Причины потерь:

- гидравлические потери из-за вязкости воздуха и шероховатости поверхности, т.е. потери, связанные с преодолением трения;

- перетекание воздуха через зазоры между статором и ротором;

- завихрение потока;

- отбор воздуха на охлаждение элементов двигателя и нужды вертолета.

2. Устойчивая работа в широком диапазоне изменения условий полета и режима работы двигателя.

3. Равномерность потока воздуха на входе в камеру сгорания.

4. Малые габариты и масса. Добиваются за счет конструктивного совершенства и применения более легких материалов (титановые, алюминиевые сплавы, композитные материалы).

5. Высокая прочность, износоустойчивость, надежностьдостигаются специальной обработкой поверхности, применением специальных покрытий, применением пылезащитных устройств, тщательным контролем технического состояния.

Основные технические параметры

Степень повышения давления pК – представляющая собой отношение статического Рк или полного давления РК* на выходе из компрессора к соответствующему давлению воздуха на входе в компрессор

Массовый секундный расход воздуха через компрессор

Компрессор состоит из следующих основных узлов: статора; входного направляющего аппарата; ротора; первой опоры; второй опоры.

Статор компрессора

Статор компрессора состоит из корпуса, направляющих и спрямляющих аппаратов.

Статор компрессора выполнен из отдельных титановых цилиндрических оболочек, сцентрированных и соединенных между собой при помощи фланцев и призонных болтов. Это обеспечивает равномерную жесткость корпуса статора компрессора по окружности и дает возможность уменьшить радиальные зазоры с ротором. Кроме того, применение цилиндрических оболочек упростило технологию изготовления статора компрессора.

Статор компрессора состоит из 4-х корпусов. Корпуса соединяются между собой фланцами и самоконтрящимися гайками. Обечайка корпуса и кожух образуют кольцевую полость, которая через отверстия в стенке обечайки и наружной обойме направляющего аппарата 7 ступени соединяется с проточной частью компрессора.

На наружной поверхности кожуха имеется фланец для отбора воздуха на охлаждение свободной турбины и наддува третьей опоры двигателя, а также два фланца для установки клапанов перепуска воздуха (рис.2.6).

Во фланцах корпусов имеются радиальные отверстия, служащие гнездами для установки цапф поворотных лопаток направляющих аппаратов.

На наружной поверхности обечайки корпуса статора приварены 2 уголковых штуцера для отбора воздуха (из-за 5 ступени компрессора) для наддува уплотнений первой и четвертой опоры двигателя.

Лопатки направляющих аппаратов № 1 и № 2 имеют нижние цапфы (покрытые антифрикционным покрытием), которые входят в цилиндрические гнезда разъемных внутренних обойм.

Спрямляющий аппарат компрессора является силовым элементом конструкции двигателя и состоит из 2-х кольцевых обечаек и двух рядов лопаток, служащих для полного спрямления потока на выходе из компрессора (рис. 2.7).

Лопатки, изготовленные штамповкой, запрессовываются в бандажные кольца и припаиваются.

Ротор компрессора

Ротор компрессора барабанно-дискового типа изготовлен из 12 дисков, соединенных между собой электронно - лучевой сваркой, кроме диска первой ступени, который крепится призонными болтами к проставке, приваренной к диску второй ступени (рис 2.8).

Передняя цапфа (9) ротора изготовлена как одно целое с диском второй ступени. Задняя цапфа (6) крепится призонными болтами (3) к диску девятой ступени. Такое конструктивное выполнение ротора с консольно установленными дисками первой и трёх последних ступеней позволило сократить расстояние между опорами ротора, что существенно повысило изгибную и осевую жесткость конструкции. Внутри барабана ротора установлены две заглушки. Заглушка (7) отделяет масляную полость первой опоры от внутренней полости барабана. Заглушка (8) отделяет внутреннюю полость барабана от попадания вторичного воздуха камеры сгорания.

Внутри передней цапфы ротора имеется шлицы для установки конической рессоры, передающей крутящий момент от ротора компрессора к центральной конической шестерне привода агрегатов. Внутри задней цапфы имеются шлицы для передачи крутящего момента от вала турбины к валу компрессора.

Для предотвращения попадания масла во внутреннюю полость ротора установлен экран (5).

Рабочая лопатка компрессора состоит из профильной части (пера) и замковой части (хвостовика). Рабочие лопатки должны удовлетворять ряду требований, основными из которых являются следующие:

- высокая прочность вследствие воздействия на лопатку значительных центробежных и газодинамических сил, вызывающих в ней напряжения кручения, растяжения и изгиба;

- высокие вибрационные характеристики для предотвращения возникновения опасных колебаний;

- высокая точность изготовления и степень чистоты поверхности (8 – 10 класс) для обеспечения равномерности потока и высокого уровня КПД компрессора;

- лопатка должна быть легкой и достаточно технологичной, допускающей массовое производство.

Крепление рабочих лопаток к дискам ротора компрессора осуществляется с помощью замка типа «ласточкин хвост». Сечение его выполнено в форме трапеции с плоскими рабочими поверхностями.

Паз в ободе диска тоже представляет собой трапецию, расположенную под некоторым углом к оси ротора с фиксацией от перемещения пластинчатыми замками (рис.2.9).

Применение такого замка объясняется присущими ему преимуществами:

- относительно небольшой высотой, что позволяет применять диски с малой толщиной обода;

- относительно небольшой толщиной, что обеспечивает возможность размещения необходимого числа лопаток на диске (барабане) с целью получения решетки нужной густоты;

- технологичностью конструкции

Недостатком такого крепления является его низкая способность к гашению колебаний лопаток.

Фиксация лопаток от осевых перемещений индивидуальная (отдельная для каждой лопатки) или общей для всех лопаток колеса (рис. 2.9).

Индивидуальная фиксация лопатки (3) на диске (1) осуществляется пластинчатым замком (2). Причем лопатки первых трех ступеней устанавливаются в продольные трапециевидные пазы в ободах дисков.

Рабочие лопатки остальных ступеней ротора компрессора с относительно небольшой массой устанавливаются в поперечные трапециевидные пазы дисков (4) и фиксируются после сборки в нужном положении (рис.2.10).

В этом случае лопатки заводятся в паз последовательно через специальное окно.

После установки всех лопаток они смещаются в пазу на половину шага, и хвостовики двух замыкающих лопаток (3) фиксируются от перемещения в окружном направлении специальным резьбовым штифтом (2).

Для предотвращения задевания деталей ротора о детали статора выполнены радиальные и осевые зазоры. Наличие зазоров ведёт к снижению КПД и напорности компрессора. На двигателе ТВ3-117В перетекание воздуха уменьшается за счет нанесения специальных покрытий на внутреннюю поверхность колец направляющих аппаратов (17 рис.2.7) и выполнением кольцевых гребешков на барабане ротора компрессора, образующих воздушные лабиринтные уплотнения (1,4 рис. 2.8).

ОПОРЫ РОТОРА КОМПРЕССОРА

Опора ротора - совокупность подшипника с деталями крепления его к корпусу и валу, силовых элементов (передающих усилия на корпус двигателя), а также элементов смазки подшипника, охлаждения и уплотнения масляных полостей.

Первая опора

Первая опора является передней опорой ротора компрессора.

Она состоит из следующих основных узлов и деталей: корпуса подшипника, демпфера, узла графитового уплотнения.

В корпусе подшипника установлены: контактное радиально-торцовое уплотнительное устройство; упруго - гидравлический демпфер; роликовый радиально - опорный подшипник; монтажные кольца и фиксирующая гайка.

Уплотнительный элемент зафиксирован в корпусе плоской стопорной пластиной (рис.2.11).

Уплотнительный элемент (3) постоянно прижимается пружиной (5) к торцу вращающегося упорного кольца, обеспечивая уплотнение масляной полости по торцу. Уплотнительное резиновое кольцо (4) обеспечивает уплотнение масляной полости по образующей уплотнительного устройства.

Для создания положительного перепада давлений между воздушной и масляной полостями, воздушная полость надувается воздухом, отбираемым за пятой ступенью компрессора.

Упруго-гидравлический демпфер предназначен для снижения уровня вибраций ротора и частичной компенсации, монтажных несоосностей опор ротора турбокомпрессора.

Упруго-гидравлический демпфер (рис. 2.12) представляет собой два расположенных рядом упругих кольца с выфрезерованными выступами на их наружных и внутренних поверхностях.

Прогибы колец между выступами обеспечивают радиальную податливость опор ротора.

Полости между выступами упругих колец заполняются маслом, поступающим под давлением из системы смазки двигателя. При изгибных колебаниях ротора и деформациях упругих колец масло выдавливается из полостей между выступами, поглощая энергию колебаний.

ВТОРАЯ ОПОРА

Вторая опора является задней опорой ротора компрессора и состоит из корпуса гнезда подшипника, корпусов с графитовыми уплотнениями, крышки лабиринта и узла графитового уплотнения (рис.2.13).

Корпус второй опоры - сварной, изготовлен из титановых листов. В передней стенке корпуса и в заднем фланце имеются отверстия, которые служат для перепуска воздуха, проходящего через гребешковый лабиринт компрессора в выхлопной патрубок, через перепускные трубки и для выравнивания давления перед графитовым уплотнением опоры.

К корпусу второй опоры крепится винтами гнездо подшипника, в которое монтируется наружное кольцо шарикоподшипника.

Внутреннее кольцо шарикоподшипника разъемное, монтируется на заднюю шейку ротора компрессора с натягом и поджимается через уплотнительные втулки и регулировочное кольцо к уплотнительному бурту задней шейки ротора компрессора.

Масляная полость опоры отделена от воздушной полости посредством корпуса с графитовыми уплотнениями (рис.2.13). Графитовое уплотнительное кольцо (3) прижимается пружиной (2) к поверхности опорного кольца (5), обеспечивая уплотнение в радиальном отношении.

Одновременно кольцо (3) прижимается к корпусу (1) пластинчатой пружиной (7), обеспечивая уплотнение в осевом отношении.

Усилие прижатия регулируется подбором толщины регулировочного кольца (6). Графитовое кольцо изготавливают прессованием графитового порошка, пропитанного специальным отвердителем. Такое уплотнение хорошо работает при больших окружных скоростях и высоких температурах.

Масло для смазки подшипника и охлаждения передней и задней втулок графитовых уплотнений подается в опору под давлением по трубке, а затем по сверлению к шайбе, запрессованной в корпусе опоры.

На смазку подшипников масло подается через три равнорасположенных отверстия.

Для устранения нагарообразования внутренняя полость опоры защищена экранами из титановой фольги, которая охлаждается маслом.

Возможные неисправности компрессора. МЕРОПРИЯТИЯ ПО ПРЕДУПРЕЖДЕНИЮ ОТКАЗОВ И НЕИСПРАВНОСТЕЙ КОМПРЕССОРА.

Опыт эксплуатации двигателя ТВ3-117В показывает, что чаще всего неисправности возникают в следующих элементах компрессора: лопатки рабочих колес и направляющих аппаратов, корпуса, лабиринтные уплотнения, детали систем механизации компрессора.

Характерными неисправностями лопаток компрессора являются:

- поверхностная эрозия (износ), коррозия, забоины, вмятины и царапины;

- трещины;

- поломка.

Наибольшую опасность для лопаток представляют забоины и вмятины, которые, являясь концентраторами напряжений, приводят к усталостному разрушению лопаток

Причинами отказов этой группы является попадание в компрессор посторонних предметов со стоянок, рулежных дорожек и ВПП, птиц, льда, влияние атмосферных условий (запыленность, повышенная влажность, наличие в атмосферной влаге морских солей).

В корпусах компрессоров могут возникать следующие неисправности: трещины корпусов, износ внутренней поверхности, особенно мягких покрытий над рабочими лопатками, ослабление крепления агрегатов, расположенных на корпусе компрессора.

Мероприятия по предупреждению отказов и неисправностей можно разделить на две группы - конструктивные и эксплуатационные.

К конструктивным мероприятиям относятся:

- применение защитных устройств на входе в двигатель, рациональное расположение входных устройств на вертолете (уменьшает содержание твердых частиц в воздухе, попадающем в компрессор, для снижения износа его элементов и предупреждает попадание посторонних предметов);

- применение противообледенительной системы компрессора (предотвращает попадание льда в проточную часть);

- выполнение лопаток первых ступеней из высокопрочных материалов (повышает стойкость лопаток к износу и повреждению посторонними предметами).

К эксплуатационным мероприятиям относятся:

- тщательная уборка стоянок, рулежных дорожек и взлетно-посадочных полос от посторонних предметов, снега, льда и сухой травы, поливка грунтовых стоянок, строгое соблюдение установленных дистанций при рулении;

- применение противоорнитологических мероприятий;

- своевременное включение противообледенительных систем и пылезащитных устройств;

- регулярная проверка состояния обшивки и заклепочных швов входного устройства;

- систематический контроль состояния элементов компрессора и работоспособности систем управления механизацией;

- строгое выдерживание режимов прогрева и охлаждения двигателя;

- своевременная установка заглушек на входные устройства двигателей;

- ручная прокрутка ротора компрессора перед запуском в условиях низких температур;

- регулярная проверка инструмента по окончании работ на авиационной технике.

Постоянное и регулярное проведение указанных мероприятий обеспечивает безопасную эксплуатацию компрессора и сохранение параметров его работы в течение установленного ресурса.

2.5 КАМЕРА СГОРАНИЯ

Камера сгорания - один из важнейших элементов ГТД, от совершенства которого в значительной мере зависят надежность и экономичность.

Камера сгорания предназначена для организации процесса горения и нагрева рабочего тела до необходимой температуры.

Горение представляет собой химическую реакцию окисления углеводородного топлива кислородом воздуха, идущую с выделением тепла.

Принцип работы камеры сгорания

Горение топливовоздушной смеси представляет собой сложный физико-химический процесс, который можно условно рассматривать состоящим из последовательно протекающих процессов:

- распыления топлива;

- испарения;

- смешения паров топлива с воздухом;

- воспламенения образовавшейся горючей смеси;

- химической реакции окисления (горения).

Организация горения топлива в камере сгорания основывается на следующих двух принципах, позволяющих обеспечить устойчивое горение топлива при высоких скоростях движения воздушного потока:

1. Разделение потока на две части, меньшая из которых подается непосредственно в зону горения (где за счет этого создается необходимый для устойчивого горения состав смеси), а другая (большая часть) направляется в обход зоны горения (охлаждая жаровую трубу) и лишь перед турбиной смешивается с продуктами сгорания, понижая в нужной мере их температуру.

2. Стабилизация пламени путем торможения газовоздушного потока за счет:

- диффузорности канала передней секции обтекателя жаровой трубы;

- завихрения топливовоздушной смеси в передней секции обтекателя с завихрителями;

- создания зоны обратных токов секции смешения жаровой трубы.

КОНСТРУКЦИЯ КАМЕРЫ СГОРАНИЯ

Камера сгорания служит для преобразования химической энергии топлива в тепловую энергию путем организации эффективного сгорания топлива в потоке воздуха, поступающего из компрессора.

Камера сгорания двигателя - кольцевая, с завихрителями воздуха вокруг рабочих форсунок (рис.2.14).

Основные узлы камеры сгорания:

- корпус камеры сгорания, являющийся наружным корпусом диффузора;

- внутренний корпус диффузора;

- жаровая труба;

- топливный коллектор с двенадцатью форсунками.

Диффузор камеры сгорания, образованный наружным и внутренним корпусами камеры сгорания, представляет собой расширяющийся канал, в котором происходит уменьшение осевой скорости потока (рис.2.15). Снижение скорости потока способствует улучшению устойчивости горения и уменьшению гидравлических потерь.

Передним фланцем корпус камеры сгорания крепится к корпусу спрямляющего аппарата компрессора, а задним -к корпусу сопловых аппаратов турбины компрессора.

Для усиления жесткости внутреннего корпуса диффузора к его внутренней поверхности приварены бандажи (9) и (11).

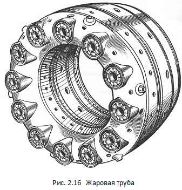

Жаровая труба кольцевого типа состоит из наружного (4) и внутреннего обтекателей (14) с вваренными во внутренний обтекатель двенадцатью завихрителями, наружной (6) и внутренней (10) секций смесителя и также наружной и внутренней (8) опорных секций (рис.2.14).

Жаровая труба кольцевого типа состоит из наружного (4) и внутреннего обтекателей (14) с вваренными во внутренний обтекатель двенадцатью завихрителями, наружной (6) и внутренней (10) секций смесителя и также наружной и внутренней (8) опорных секций (рис.2.14).

Наружный обтекатель и внутренний обтекатель, а также секции, соединены между собой гофрированными кольцами (3) и (7). На наружном обтекателе жаровой трубы имеются девять втулок для установки подвесок жаровой трубы, которыми она крепится к корпусу камеры сгорания.

В завихрителях установлены плавающие кольца, служащие для компенсации термических расширений жаровой трубы. К горячему газу, в зоне смешения жаровой трубы, добавляется вторичный воздух поступающий через отверстия в наружной и внутренних секциях.

Эффективное охлаждение стенок жаровой трубы осуществляется вторичным воздухом, входящим внутрь жаровой трубы через наружные и внутренние щели, образованные гофрированными кольцами. Для надежного поджога топливовоздушной смеси в момент запуска двигателя на корпусе компрессора во фланцах (1) установлены две запальные свечи (2). Снизу на корпусе камеры сгорания установлен дренажный клапан.

Работа камеры сгорания

Воздух с высоким давлением поступает из компрессора в полость диффузора, в которой разделяется на два потока: первичный (А), попадающий в зону горения жаровой трубы через завихрители, и вторичный (В) и (Б), идущий на охлаждение жаровой трубы и турбины компрессора (рис.2.15).

В передней части жаровой трубы происходит интенсивное сгорание топлива в завихренном потоке воздуха. В задней части жаровой трубы происходит интенсивное смешение горячих газов с вторичным потоком воздуха, и соответственное снижение температуры газов.