ПЛАНЕР ВЕРТОЛЕТА И ОБОРУДОВАНИЕ КАБИНЫ

1. ОБЩИЕ СВЕДЕНИЯ

Фюзеляж представляет собой цельнометаллический полумонокок переменного сечения, состоящий из каркаса и обшивки. Фюзеляж является базой, к которой прикреплены все агрегаты вертолета, в нем размещено оборудование, экипаж и полезная нагрузка.

Конструкция фюзеляжа обеспечивает эксплуатационное его расчленение, что упрощает ремонт и транспортировку вертолета. Он имеет два конструктивных разъема (см. рис. 2.16) и включает в себя носовую и центральную часть, хвостовую балку и концевую балку с обтекателем.

Основными материалами конструкции являются: листовой плакированный дюралюминий Д16АТ из листов толщиной 0,8 мм которого выполнена наружная обшивка., упрочненный дюралюминий В95 и магниевые сплавы.

В конструкции многих узлов применяются штамповки из алюминиевых сплавов, литье из стали и цветных сплавов, а также прессованные профили. Отдельные узлы и детали изготовлены из легированных сталей.

Для звукоизоляции и отделки кабин используются синтетические материалы.

2. НОСОВАЯ ЧАСТЬ ФЮЗЕЛЯЖА

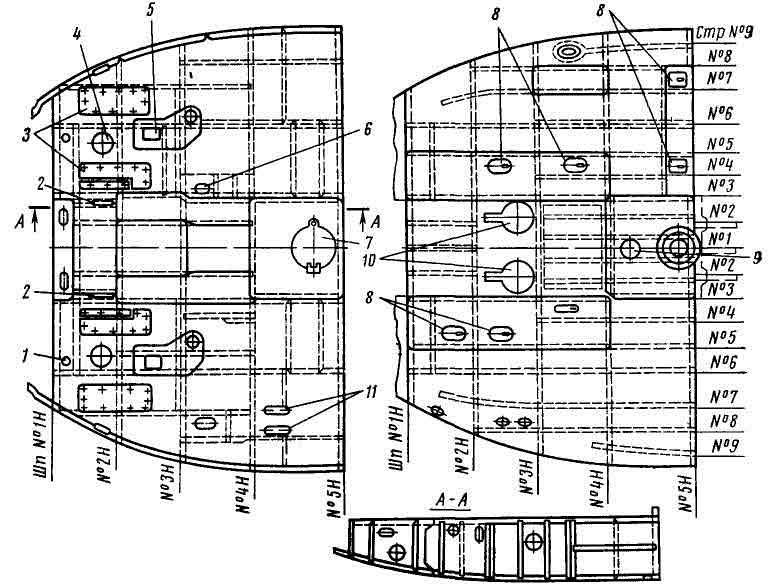

Носовая часть фюзеляжа (рис. 2.1), являющаяся кабиной экипажа, представляет собой отсек длиной 2,15 м, в котором размещены сиденья пилотов, органы управления вертолетом и двигателями, приборное и другое оборудование. Передняя часть ее образует фонарь, обеспечивающий обзор экипажу. Кабина экипажа отделена от грузовой кабины шпангоутом № 5Н с дверью.

Справа и слева расположены сдвижные блистеры 2. В потолке кабины имеется люк для выхода к силовой установке, который закрыт крышкой, открывающейся вверх. На полу кабины экипажа расположены рычаги управления вертолетом и сиденья летчиков, а в проеме входной двери в кабину установлено сиденье борттехника. За сиденьями между шпангоутами № 4Н и 5Н расположены аккумуляторные отсеки и этажерки для радио- и электроаппаратуры.

Каркас носовой части состоит из пяти шпангоутов № 1Н — 5Н, продольных балок, стрингеров, штампованных жесткостей и рамы фонаря. Технологически носовая часть делится на пол, бортовые панели,потолок, фонарь, сдвижные блистеры и шпангоут № 5Н.

| |

|

Рис. 2.1. Носовая часть фюзеляжа:

1 - лобовое стекло; 2 - блистер; 3 - контейнеры аккумуляторных батарей; 4 - лючки розеток подключения источников питания.

|

Пол кабины экипажа (рис. 2.2) клепаной конструкции состоит из набора нижних частей шпангоутов, продольных балок и стрингеров. Силовой каркас скреплен уголковыми профилями и усилен профилями и диафрагмами в местах вырезов и крепления агрегатов.

К каркасу прикреплены настил пола и наружная обшивка из дюралюминиевых листов. Сверху настила пола по оси симметрии, между стрингерами № 3 установлены два листа из рифленого дюралюминия.

В полу и наружной обшивке пола сделаны люки для монтажа агрегатов, подхода к узлам и сочленениям тяг системы управления вертолетом, к узлам крепления передней стойки шасси, стыковочным болтам шпангоута № 5Н и патрубкам системы отопления и вентиляции.

В наружной обшивке между шпангоутами № 2Н и ЗН сделаны люки 10 под установку посадочно-рулежных фар МПРФ-1А. На вертолетах Ми-8П под полом кабины экипажа между шпангоутами № 4Н и 5Н устанавливается второй проблесковый маяк МСЛ-3.

Вид сверху

|

Вид снизу |

|

Рис. 2.2. Пол кабины носовой части фюзеляжа:

1, 5, 6, 11 - отверстия для органов управления вертолетом; 2 - отверстие для электропроводки приборной доски; 3 - накладки; 4 - отверстие под патрубок системы отопления; 7 - люк для подхода к амортизатору передней стойки шасси; 8 - монтажно-смотровые лючки; 9 - люк под проблесковый маяк; 10 - люки под фары.

Для предохранения настила пола от износа под педалями путевого управления установлены четыре накладки 3 из дельта-древесины. На полу смонтированы кронштейны для крепления сидений, агрегаты управления вертолетом, приборные доски и пульт автопилота.

Бортовые панели выполнены из штампованных жесткостей, профилей и дюралюминиевой обшивки. Штампованные жесткости вместе с литыми магниевыми профилями образуют рамы проемов под правый и левый сдвижные блистеры.

По передней и задней кромкам проемов установлены резиновые профили для герметизации кабины экипажа. Снаружи сверху над проемами и спереди их прикреплены желоба для стока воды. В верхней части рамной заделки проемов изнутри смонтированы механизмы аварийного сбрасывания блистеров.

На правом и левом бортах между шпангоутами № 4Н и 5Н сделаны отсеки для размещения аккумуляторных батарей (по две с каждой стороны). Отсеки снаружи закрываются крышками, которые запираются винтовыми замками. Крышки крепятся на петлях и для удобства в эксплуатации удерживаются в горизонтальном положении двумя стальными тягами. В отсеках установлены направляющие, по которым передвигаются контейнеры с аккумуляторами. Внутренние поверхности аккумуляторных отсеков оклеены теплоизоляционным материалом. Под блистерами между шпангоутами № 1Н и 2Н установлены аэронавигационные огни БАНО-45. На левом борту впереди аккумуляторных отсеков сделаны вырезы под штепсельные разъемы аэродромного питания 4 (см. рис. 2.1).

Потолок кабины экипажа выполнен из штампованных жесткостей, продольного и поперечного набора диафрагм, профилей и дюралюминиевой обшивки. Обшивка приклепана к каркасу специальными заклепками с головками в виде шипов для предотвращения скольжения ног при обслуживании силовой установки.

В потолке имеется люк для выхода к силовой установке. В конструкции люка и крышки предусмотрена защита от попадания воды в кабину экипажа.

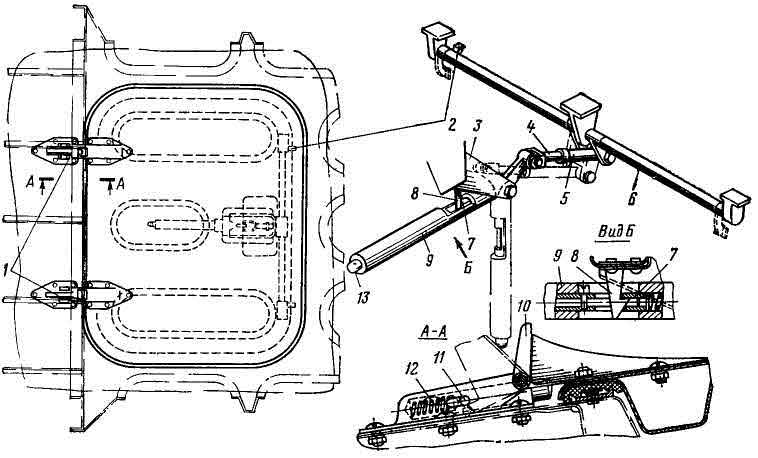

Крышка люка клепаной конструкции крепится на двух петлях 1 (рис. 2.3). В первую петлю вмонтирован пружинный фиксатор, который автоматически стопорит крышку в открытом положении. При открывании крышки профилированное ребро 10 своим скошенным участком отжимает ось фиксатора 13 до тех пор, пока ось под действием пружины 12 не перейдет на прямой участок ребра, после чего крышка люка стопорится.

Рис. 2.3. Люк выхода к силовой установке:

1 - петли навески люка; 2 - упоры; 3 - кнопка фиксатора; 4 - вилка; 5 - регулировочная муфта; 6 - вал, 7 -защелка; 8 - крюк; 9 - ручка; 10 - профилированное ребро; 11 - запорный штифт; 12 - пружина; 13 – фиксатор.

При закрывании крышки люка необходимо предварительно нажать на выступающий конец фиксатора и вывести ось за профилированное ребро петли навески. В закрытом положении крышка люка фиксируется замком. Механизм замка состоит из ручки 9 с фиксирующим устройством, вилки 4, регулировочной муфты 5 и вала с двумя лапками 6. При открывании крышки люка надо нажать на кнопку фиксатора 13, вывести последний из зацепления с крюком 5, после чего ручку повернуть вниз. При этом вал повернется по часовой стрелке, а лапки освободят крышку. Для визуального наблюдения в полете за состоянием входных тоннелей воздухозаборников двигателей в крышке люка имеются два смотровых окна. Герметизация люка в закрытом положении обеспечивается резиновыми прокладками, которые поджимаются специальным профилем, прикрепленным по периметру к люку. При нарушении герметичности люка устранение производится регулировочной муфтой 5 тяги управления замком.

Шпангоут № 5Н. Носовая часть фюзеляжа заканчивается стыковочным шпангоутом № 5Н (рис. 2.4). Шпангоут представляет собой дюралюминиевую стенку, окантованную по периметру прессованным уголковым профилем, торцовая балка которого образует фланец для стыковки с центральной частью фюзеляжа. Стенка подкрепляется продольным и поперечным набором из уголковых профилей. По оси симметрии в стенке шпангоута сделан проем под входную дверь в кабину экипажа. Проем окантован прессованным дюралюминиевым уголком, к которому винтами укреплен резиновый профиль.

К передней стенке шпангоута по обеим сторонам от дверного проема крепятся этажерки для установки оборудования. В левой части стенки вверху и внизу имеются отверстия для прохода тяг и тросов управления вертолетом. На правую и левую стороны стенки шпангоута № 5Н со стороны грузовой кабины установлены специальные плиты для обеспечения безопасности полетов. К задней левой части стенки шпангоута № 5Н прикреплен кожух со съемными крышками, ограждающий систему тяг и качалок управления вертолетом и жгуты электрооборудования. К кожуху прикреплено откидное сиденье. В транспортном варианте с правой стороны дверного проема со стороны грузовой кабины к стенке приклепан короб, в котором размещаются контейнеры с аккумуляторами 3 (см. рис. 2.1). Короб снабжен направляющими и закрывается крышками с винтовыми замками.

Дверь кабины экипажа выполнена в виде дюралюминиевой плиты. Она подвешивается на петлях и снабжена замком с двумя ручками, а со стороны кабины экипажа установлены два замка — задвижки. В верху двери установлен оптический микроглазок. В дверном проеме между шпангоутами № 4Н и 5Н установлено откидное сиденье бортового техника с привязными ремнями.

Фонарь кабины экипажа состоит из каркаса и остекления. Каркас фонаря собран из дюралюминиевых профилей, жесткостей и облицовочных рамок, скрепленных между собой винтами и заклепками.

Рис. 2.4. Шпангоут № 5Н

Фонарь остеклен ориентированным органическим стеклом, за исключением двух передних лобовых стекол 1(см. рис. 2.1) (левого и правого), изготовленных из силикатного стекла, которые имеют электрообогрев и снабжены стеклоочистителями. По периметру стекла окантованы резиновыми профилями, вставлены в магниевые литые рамки и прижаты через дуралюминиевую облицовку винтами со специальными гайками. После монтажа для герметичности кромки рамок внутри и снаружи промазываются герметикой ВИТЭФ-1.

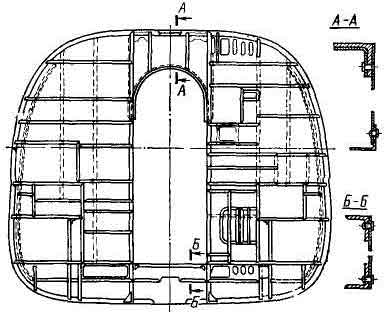

Блистер (рис. 2.5) представляет собой литую из магниевого сплава раму, в которую вставлено выпуклое органическое стекло 14. Стекло укреплено к раме винтами через дюралюминиевую облицовку 11 и резиновую уплотнительную прокладку. Блистеры снабжены ручками 12 с запирающимися штырями 7, соединенными с рычагами 13 тросами 8. Левый и правый блистеры открываются только из кабины экипажа.

Блистеры сдвигаются назад по верхней и нижней направляющим, изготовленным из специальных профилей.

Верхние внутренние направляющие профили 5 установлены на шариках которые расположены в стальных сепараторах. Наружный П - образный направляющий профиль 6 имеет кронштейны с проушинами под запирающие штыри механизма аварийного сбрасывания блистера и сверления с шагом 100 мм под штырь 7 замка для фиксации блистера в крайних и промежуточных положениях. В нижней части рамы блистера имеются желоба, в которых по войлочным прокладкам скользят нижние направляющие профили 9укрепленные винтами к раме проема.

Каждый блистер можно сбросить аварийно с помощью ручки, расположенной над блистером внутри кабины экипажа. Для этого ручку необходимо выдернуть вниз, тогда под действием пружин 1 запирающие штыри 2 выйдут из проушин кронштейнов 3, после чего блистер нужно вытолкнуть наружу. В нижних профилях рам проемов выполнены щели для подвода горячего воздуха к блистерам. На левом блистере внизу установлен визуальный датчик обледенения.

Рис. 2.5. Сдвижной блистер:

1 - пружина; 2 - запирающий штырь; 3 - кронштейн; 4 - ручка аварийного сброса блистерам; 5 - внутренние направляющие профили; 6 - наружный направляющий профиль; 7 - штырь; 8 - трос; 9 - нижние направляющие профили; 10 - войлочная прокладка; 11 - облицовка; 12 - ручка; 13 - рычаг; 14 - стекло; 15 - наружная ручка блистера.

3. ЦЕНТРАЛЬНАЯ ЧАСТЬ ФЮЗЕЛЯЖА

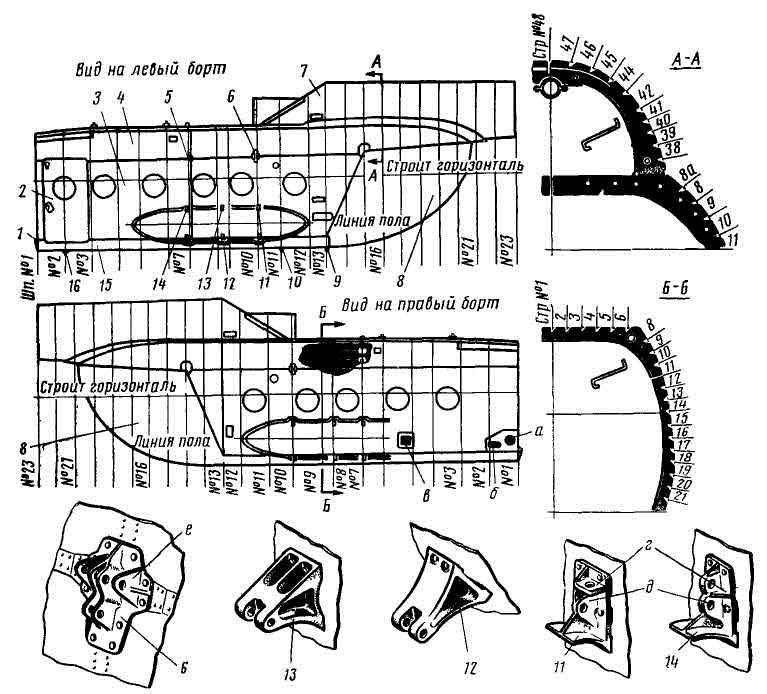

Общие сведения. Центральная часть фюзеляжа (рис. 2.6) представляет собой отсек, расположенный между шпангоутами № 1 и 23. Она состоит из каркаса, работающей дюралюминиевой обшивки и силовых узлов. Каркас состоит из поперечного и продольного набора: в поперечный набор входят 23 шпангоута, в том числе шпангоуты № 1 и 23 - стыковочные, шпангоуты № 3а, 7, 10 и 13 — силовые, а все остальные шпангоуты облегченной конструкции (нормальные). В продольный набор входят стрингеры и балки.

Шпангоуты обеспечивают заданную форму фюзеляжа в поперечном сечении и воспринимают нагрузки от аэродинамических сил, а силовые шпангоуты, кроме указанных выше нагрузок, воспринимают сосредоточенные нагрузки от прикрепленных к ним агрегатов вертолета (шасси, силовой установки главного редуктора).

Технологически центральная часть собирается из отдельных панелей: грузового пола 15, бортовых 3,5 и потолочной панели 4, заднего отсека 7.

Рис. 2.6. Центральная часть фюзеляжа:

1 - узел крепления амортизатора передней стойки шасси; 2 - сдвижная дверь; 3 - левая бортовая панель; 4 - потолочная панель; 5 - правая бортовая панель; 6 - узел крепления амортизатора главной стойки шасси; 7 - задний отсек; 8 - створки грузового люка; 9 - узел крепления подкоса главной ноги шасси; 10 - узел крепления полуоси главной ноги шасси; 11, 12, 13, 14 - узлы крепления подвесного топливного бака; 15 - панель пола грузовой кабины; 16 - узел крепления подкоса передней ноги шасси.

а - отверстие под патрубок забора воздуха из грузовой кабины; б - отверстие для трубопровода теплового воздуха; в - отверстие для короба системы отопления и вентиляции; г - запасные узлы; д - узлы крепления стяжных лент подвесных топливных баков; е - узел крепления швартовочного приспособления.

В центральной части, между шпангоутами № 1 и 13, расположена грузовая кабина, оканчивающаяся сзади грузовым люком, а между шпангоутами № 13 и 21 расположен задний отсек с грузовыми створками 5. За шпангоутом № 10 имеется надстройка, плавно переходящая в хвостовую балку. В пассажирском варианте отсек между шпангоутами № 1 и 16 занимает пассажирский салон, за которым расположено багажное помещение. Над грузовой кабиной между шпангоутами № 1 и у размещены двигатели, а между шпангоутами № 7 и 10 — главный редуктор. В надстройке между шпангоутами № 10 и 13 размещается расходный топливный бак, а между шпангоутами № 16 и 21 — радиоотсек.

Рис. 2.7. Шпангоуты центральной части фюзеляжа:

а - силовой шпангоут № 7; б - силовой шпангоут № 10; в - силовой шпангоут № 13; г - нормальный шпангоут; 1 - верхняя балка; 2 - боковая часть; 3 - фитинг; 4 - нижняя часть; 5 - арочная часть; 6 - швартовочное кольцо.

Все остальные шпангоуты, кроме стыковочных, выполнены составными, включающими в себя верхнюю часть, две боковые и нижнюю часть. Эти части шпангоутов, а также стрингеры входят в конструкцию панелей и при сборке части шпангоутов стыкуются между собой, образуя силовой каркас центральной части фюзеляжа.

Наиболее нагруженными элементами центральной части фюзеляжа являются силовые шпангоуты № 7, 10 и 13, а также панель пола. Силовые шпангоуты № 7 и 10 (рис. 2.7) выполнены из крупных штамповок сплава АК-6, прессованных и листовых деталей, которые образуют замкнутый профиль, включающий в себя верхнюю балку 1, две боковины 2 и нижнюю часть 4.

Верхняя балка состоит из двух частей, соединенных стальными болтами в плоскости симметрии. По углам балок имеются отверстия под болты крепления рамы главного редуктора.

Стыковка верхней балки шпангоута № 7 с боковинами произведена с помощью фрезерованных гребенок и двух горизонтально расположенных болтов, а стыковка боковин шпангоута № 10 с верхней балкой — с помощью фланца и вертикально расположенных болтов. Нижние части шпангоутов № 7 и 10 состоят из стенок и4приклепанных к ней уголков, образующих в сечении двутавровый профиль. По концам балок установлены штампованные из сплава АК-6 стыковочные фитинги 3, которыми нижние балки шпангоутов стыкуются с боковинами стальными болтами.

На наружной части шпангоута № 7 по обоим бортам установлены стальные узлы крепления подвесных топливных баков. На шпангоуте № 10 установлены комбинированные узлы для одновременного крепления амортизационных стоек главного шасси и швартовочного приспособления. Кроме того, в нижней части шпангоута по обоим бортам установлены задние узлы крепления подвесных топливных баков.

Шпангоут № 13 клепаной конструкции изготовлен из листового дюралюминия и прессованных уголковых профилей. Нижняя часть шпангоута выполнена из трех штамповок сплава АК-6, скрепленных между собой болтами. С боковинами шпангоута нижняя часть склепана с помощью фитингов, в которых имеются отверстия для установки швартовочных колец 6. К нижней части шпангоута № 13 крепится наклонный шпангоут, замыкающий грузовую кабину и являющийся силовой окантовкой грузового люка. На нем установлены по два узла на каждом борту для навески грузовых створок.

В верхней части шпангоута №13 установлена арочная часть 5, входящая в надстройку фюзеляжа, она штампуется из листового дюралюминия и имеет просечки для прохода стрингеров.

Облегченные (нормальные) шпангоуты (см. рис. 2.7) по конструкции аналогичны, имеют в сечении Z-образный профиль. Верхняя и боковые части шпангоутов штампуются из листового дюралюминия и соединяются между собой встык накладками. По внутреннему контуру шпангоуты усилены уголковым профилем, а по внешнему сделаны просечки под стрингеры.

Нижние части нормальных шпангоутов имеют верхний и нижний пояса из уголковых и тавровых профилей, к которым приклепана стенка из листового дюралюминия. По концам нижних частей шпангоутов приклепаны штампованные из сплава АК-6 фитинги, с помощью которых они склепываются с боковинами шпангоутов.

Снаружи на правом борту на шпангоуте № 8, на левом борту между шпангоутами № 8 и 9, а также на шпангоуте № 11 а на обоих бортах установлены по деэ узла для крепления лент подвесных топливных баков. Снизу по нижним частям шпангоутов установлены накладные узлы из стали ЗОХГСА для крепления шасси. На шпангоуте № 1 по продольной оси вертолета установлен узел крепления передней амортизационной стойки, а по бокам шпангоута и продольным балкам пола вклепываются узлы со сферическими гнездами под опоры домкратов. На шпангоуте № 2 установлены узлы крепления подкосов передней стойки шасси. На шпангоуте № 11 установлены узлы крепления полуосей, а на шпангоуте № 13 — узлы крепления подкосов главных стоек шасси.

В потолочной панели между шпангоутами № 7 и 13, а также в бортовых панелях установлены стрингеры из специальных уголковых профилей дюралюминия Д16Т с фасками для улучшения оклеивания с обшивкой. Остальные стрингеры установлены из уголковых профилей.

Грузовой пол (рис. 2.8) клепаной конструкции состоит из нижних частей шпангоутов, продольных балок 11, стрингеров, настила из рифленого листа 338 АН-1 и наружной дюралюминиевой обшивки. Средняя продольная часть настила пола, расположенная между шпангоутами № 3 и 13, усилена поперечными жесткими элементами и крепится винтами с анкерными гайками к специальным продольным профилям. Поверх настила по бортам пола приклепаны уголковые профили из дюралюминиевого листа Д16АТ и Л2,5, с помощью которых производится соединение бортовых панелей с полом грузовой кабины. Зоны нагрузки пола от перевозимой колесной техники усилены двумя продольными корытообразными профилями. Для крепления перевозимого груза на полу вдоль бортов установлено 27 швартовочных узлов 5.

Шпангоуты и балки в местах установки швартовочных узлов имеют штампованные кронштейны и фитинги из сплава АК6. На шпангоуте № 1 по оси симметрии грузового пола имеется узел 1 для крепления роликов электролебедки ЛПГ-2 при затягивании грузов в кабину. В месте установки электролебедки ЛПГ-2 на стенке продольной балки

укреплен штампованный фитинг из сплава АК6, в полке которого имеются два резьбовых отверстия для болтов крепления плиты 2 под основание электролебедки ЛПГ-2. На полу между шпангоутами № 1 и 2 установлен кожух для защиты роликов и тросов электролебедки ЛПГ-2, а в проеме сдвижной двери расположены два отверстия для фиксации съемного входного трапа.

В стенках продольных балок грузового пола у шпангоута № 5, а также в стенке шпангоута № 1 у правого борта имеются отверстия под трубопроводы 12 системы отопления и вентиляции кабин. Стенки вокруг отверстий усилены штампованными окантовками из сплава АК-6. На левой и правой сторонах пола между шпангоутами № 5 и 10 установлены ложементы под дополнительные топливные баки.

Рис. 2.8. Панель пола грузовой кабины:

1 - узел крепления роликов электролебедки; 2 - плита под основание электролебедки; 3 - швартовочные узлы; 4 - люк под антенну АРК-9; 5, 8 - люки к перекрывным кранам топливной системы; 6 - монтажный люк; 7 - люк к защелке троса уборки внешней подвески; 9, 17, 23 - технологические люки; 10 - люк под антенну АРК-УД; 11 - балки каркаса пола; 12 - трубопровод системы отопления; 13 - узлы крепления подкосов амортизатора передней стойки шасси; 14 - ниша под рамку антенны АРК-9; 15 - вырезы под трубопроводы дополнительных топливных баков; 17 - узлы крепления внешней подвески; 18 - опоры для гидроподъемников; 19 - узлы крепления подкосов главных стоек шасси; 20 - люк контроля соединений трубопроводов топливной системы; 21 - узлы крепления полуосей главных стоек шасси; 22 - узел крепления амортизатора передней стойки шасси.

В грузовом полу между шпангоутами № 5 и 6 установлены узлы крепления рамочной антенны АРК-9, а между шпангоутами № 8 и 9 узлы крепления антенного усилителя и антенного блока АРК-УД.

В настиле пола имеются монтажные и технологические люки, закрываемые крышками на винтах с анкерными гайками. По оси симметрии в съемной части настила пола имеются люки 4 осмотра и подхода к рамочной антенне АРК-9, топливным кранам 5 и 8, антенному блоку и антенному усилителю АРК-УД и рукоятке фиксации внешней подвески в убранном положении.

На вертолетах Ми-8Т последних серий, в грузовом полу между шпангоутами №, 8 и 9 сделан люк для прохода строп внешней тросовой подвески грузоподъемностью 3000 кг.

При работе с внешней подвеской люк имеет ограждение. Узлы тросовой внешней подвески расположены внутри грузовой кабины на верхних балках шпангоутов № 7 и 10. В походном положении подвеска поднимается к потолку грузовой кабины и крепится замком ДГ-64М и тросом к специальному кронштейну, установленному между шпангоутами № 10 и 11. Грузовые стропы укладываются в ящик грузовых створок. Ограждение складывается и с помощью резиновых амортизаторов крепится за спинкой десантного сиденья в левой грузовой створке. Люк в полу грузовой кабины закрывается спаренными (внутренней и наружной) крышками из грузовой кабины.

Бортовые панели (см. рис. 2.6) склепаны из боковых частей (нормальных) шпангоутов, стрингеров из уголковых профилей и дюралюминиевой обшивки. Задние части панелей заканчиваются наклонным шпангоутом. На правой и левой панелях расположено по пять круглых окон с выпуклыми органическими стеклами, кроме первого левого окна, застекленного плоским органическим стеклом. Стекла закреплены к литым магниевым рамкам винтами со специальными гайками и загерметизированы по контуру резиновыми прокладками, а кромки рамок после монтажа стекол внутри и снаружи промазываются герметикой.

На левом борту панели между шпангоутами № 1 и 3 расположен проем под сдвижную дверь 2, окантованный рамой из дюралюминиевых профилей. На верхней части дверного проема со стороны грузовой кабины установлены узлы для веревочной лестницы, а снаружи над проемом двери прикреплен желоб для стока воды.

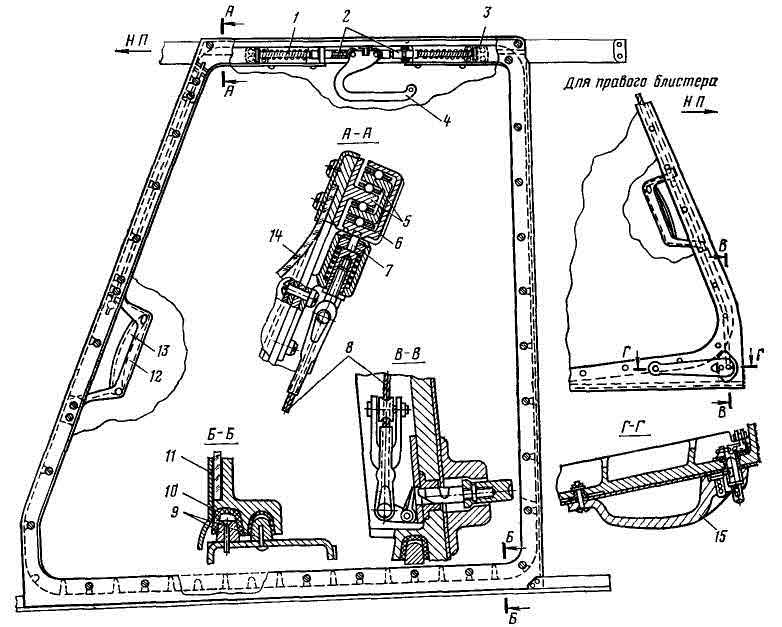

Дверь (рис. 2.9) клепаной конструкции выполнена из каркаса и приклепанных к нему наружной и внутренней обшивок, установлена на нижней и верхней направляющих, по которым сдвигается назад на шариках и роликах. Верхняя направляющая 11 представляет собой П - образный профиль, в который установлен полозок 14 и два ряда шариков 12. К полозку приклепаны кронштейны 15, которые запирающими штырями 13, установленными на двери, соединены с дверью. В открытом положении дверь удерживается пружинным фиксатором, установленным на борту фюзеляжа снаружи.

Рис. 2.9. Сдвижная дверь:

1 - фиксатор; 2 - пружина штырей; 3, 4 - ручки для аварийного сброса двери; 5 - трос; 6 - стекло; 7 - внутренняя ручка двери; 8 - пружины; 9 - щеколда; 10 - наружная ручка двери; 11 - верхняя направляющая; 12 - шариковые подшипники; 13 - запирающий штырь; 14 - полозок; 15 - кронштейн; 16 – ролик.

Дверь имеет круглое окно с плоским органическим стеклом и снабжена двумя замками. На передней кромке средней части двери установлен замок под ключ с двумя ручками 10 и7 (наружной и внутренней).

В верхней части двери смонтирован штыревой замок, для аварийного сбрасывания двери, с внутренней и наружной ручками 3 и 4. Верхний замок тросовой проводкой связан со средним замком и при открывании верхнего замка одновременно открывается и средний замок. При аварийном сбрасывании двери нужно наружную или внутреннюю ручку повернуть назад по направлению стрелки, при этом запирающие штыри 13 верхнего замка выходят из отверстий кронштейнов, а щеколда 9 среднего замка выводится из зацепления тросом 5, после чего дверь следует вытолкнуть наружу.

Для исключения самопроизвольного открывания двери в полете на ней установлено устройство, фиксирующее дверь в закрытом положении.

Потолочная панель (рис. 2.10) состоит из верхних частей шпангоутов, стрингеров и обшивки, склепанных между собой. В облегченных (нормальных) шпангоутах сделаны просечки для прохода стрингеров, а по шпангоутам № 3, 3а, 7, 10 стрингеры разрезаны и состыкованы через зубчатые ленты из дюралюминиевого листа. Обшивка потолочной панели между шпангоутами № 1 и 10 сделана из листового титана, а между шпангоутами № 10 и 13- из дюралюминиевого листа. В обшивке потолочной панели между шпангоутами № 9 и 10 сделаны отверстия под угольники пожарных кранов топливной системы, а между шпангоутами № 11 и 12 - люк 6 под топливные насосы расходного бака. На обшивке установлены желоба из прессованных профилей и сделаны отверстия под дренажные трубопроводы для стока воды.

Сверху на шпангоутах потолочной панели установлены узлы: на шпангоуте № 3 — четыре узла 1 крепления двигателей, на шпангоутах № 5 и 6 — узлы 2 и 3 крепления приспособления фиксации двигателей при снятом редукторе, на шпангоутах № 6 и 7 — узлы 5 крепления шпангоута № 1 капота, узел 4 крепления подкосов капота и вентилятора.

Задний отсек 7 (см. рис. 2.6) является продолжением центральной части фюзеляжа и вместе с грузовыми створками образует задние обводы фюзеляжа. Задний отсек клепаной конструкции состоит из верхних арочных частей шпангоутов, стрингеров и наружной обшивки.

Технологически отсек собирается из отдельных панелей и представляет собой надстройку, расположенную сверху грузовой кабины, плавно переходящую в хвостовую балку. Надстройка оканчивается стыковочным шпангоутом № 23.

Вверху между шпангоутами № 10 и 13 размещен контейнер под расходный топливный бак. Между шпангоутами № 16 и 21 размещается радиоотсек, в нижней его части между шпангоутами № 16 и 18 сделан люк для входа из грузовой кабины в радиоотсек и в хвостовую балку.

На шпангоутах № 12, 16 и 20 вверху установлены фитинги под опоры хвостового вала трансмиссии. Стыковка заднего отсека с потолочной и бортовыми панелями производится уголковыми профилями и наружными накладками.

Обшивка центральной части фюзеляжа (рис. 2.11) выполнена из дюралюминиевых листов Д16АТ толщиной 0,8 мм, 1,0 мм и 1,2мм. Наиболее нагруженной является обшивка потолочной панели между шпангоутами № 7 и 13, где толщина обшивки 1,2 мм. Обшивка левой панели надстройки на участке между шпангоутами № 19 и 23 выполнена из листа толщиной 1 мм.

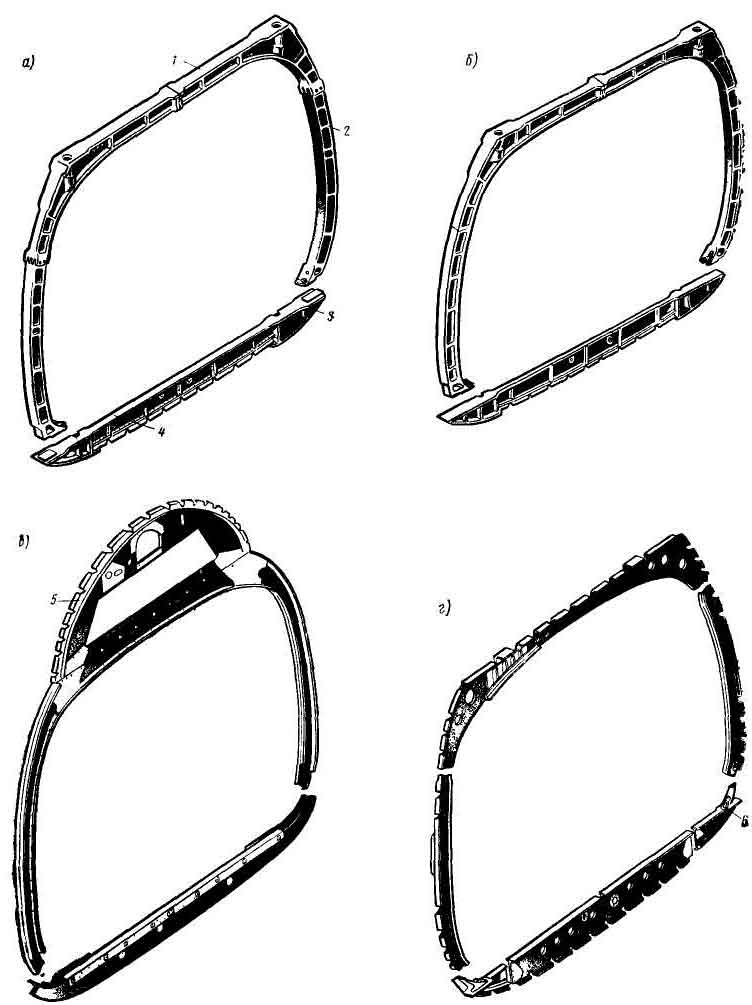

Грузовые створки (рис. 2.12) расположены между шпангоутами № 13 и 21 центральной части фюзеляжа, подвешены на двух петлях каждая к наклонному шпангоуту.

Грузовые створки закрывают задний проем в грузовой кабине и создают дополнительный объем кабины. Створки клепаной конструкции, каждая состоит из штампованной жесткости и наружной дюралюминиевой обшивки. Для удобства погрузки колесной техники створки имеют откидывающиеся вверх щитки 13, которые на петлях подвешены к нижним частям створок. В откинутом положении щитки удерживаются резиновыми амортизаторами.

Открытие и закрытие грузовых створок производится вручную, в открытом положении они удерживаются подкосами, а в закрытом — фиксируются штырями у шпангоута № 13 и запираются продольным и поперечным замками 10 и 11. Замки позволяют открывать створки изнутри грузовой кабины.

Рис. 2.10. Потолочная панель:

1 - узлы крепления двигателей; 2,3 - узлы крепления приспособления фиксации двигателей; 4 - узел крепления подкосов шпангоута № 1, капота и вентилятора; 5 - узлы крепления шпангоута № 1 капота; 6 - люк к подкачивающим насосам расходного бака; а - отверстия под болты крепления рамы главного редуктора.

На торцовых поверхностях створок по всему периметру укреплены резиновые профили, обеспечивающие герметизацию стыковочных поверхностей створок с фюзеляжем и между собой в закрытом положении. Для исключения открытия грузовых створок при стоянке вертолета снаружи установлено фиксирующее устройство внутренней ручки замка створок; перед вылетом необходимо ручку расфиксировать.

В нижней части створок установлены инструментальные ящики 12. В обеих створках имеются люки для отвода выхлопных газов от работающего двигателя перевозимой техники в грузовой кабине. На левой створке расположены переносный огнетушитель 16 и кронштейны крепления ложементов под стойки 17 санитарных носилок. В наружной обшивке вырезаны люки под жалюзи с заслонкой 1 вытяжной вентиляции и под ракетницы 2. На правой створке имеется люк, закрываемый крышкой для подвода рукава наземного подогревателя 6.

Правая створка оборудована люком для покидания вертолета в аварийной ситуации. Люк закрывается крышкой 8, которая состоит из склепанных между собой наружной обшивки и жесткости. Внизу крышка люка удерживается фиксаторами, а вверху — запирающими штырями механизма аварийного сбрасывания, смонтированного на крышке.

Механизм аварийного сбрасывания по конструкции аналогичен механизму сдвижного блистера кабины экипажа. Для сбрасывания крышки нужно резко потянуть ручку 7 вниз, тогда запирающие штыри выйдут из проушин кронштейнов и освободят крышку, а пружинные толкатели, расположенные в верхних углах люка, вытолкнут крышку наружу.

К вертолету прикладываются трапы 15, предназначенные для погрузки и выгрузки колесной техники и других грузов. В рабочем положении трапы стальными узлами фиксируются в стальных гнездах на нижней балке шпангоута № 13, в походном положении укладываются и закрепляются на полу по обоим бортам грузовой кабины. В зависимости от загрузки вертолета при невозможности размещения грузовых трапов на полу кабины трапы размещаются на левой створке грузового люка, где предусмотрены узлы крепления трапов в походном положении.

Рис. 2.12. Грузовые створки:

1 - заслонка вытяжной вентиляции; 2 - ракетница; 3 - откидное сиденье; 4 - дверь кабаны экипажа; 5 - электролебедка; 6 - люк подвода рукава наземного подогревателя; 7 - ручка сброса крышка аварийного люка; 8 - крышки аварийного люка; 9 - ручка; 10 - штырьевой замок; 11- стяжной замок; 12 - инструментальный ящик; 13 - щиток; 14 - сиденье; 15 - трапы; 16 - переносный огнетушитель; 17 - кронштейн крепления стоек санитарных носило.

Каркас трапа состоит из продольного и поперечного силового набора. Продольный силовой набор состоит из двух балок, склепанных из уголковых профилей и дюралюминиевой стенки Д16Т Л1, 2. Верхние пояса балок выполнены из таврового профиля дюралюминия Д16Т, полка которого выступает над обшивкой трапа и предотвращает скатывание с трапов колесной техники при ее погрузке и выгрузке. Поперечный набор состоит из тавровых профилей и приклепанных к ним штампованных диафрагм из дюралюминиевого листа.

Передние и задние кромки трапов имеют стальные окантовки. Для предотвращения пробуксовки колес самоходной техники при погрузке ее своим ходом на задних концевых частях трапов к окантовкам приклепаны рифленые накладки.

Рис. 2.11. Обшивка центральной части фюзеляжа

4. ХВОСТОВАЯ БАЛКА

Хвостовая балка обеспечивает создание плеча, необходимого тяге рулевого винта для компенсации реактивного момента несущего винта.

Хвостовая балка (рис. 2.14) клепаной конструкции, балочно-стрингерного типа, имеет форму усеченного конуса, состоит из каркаса и гладкой работающей дюралюминиевой обшивки.

В каркас входят продольный и поперечный силовые наборы. Поперечный силовой набор состоит из семнадцати шпангоутов Z- образного сечения. Шпангоуты № 1 и 17 являются стыковочными, они выполнены из прессованного профиля дюралюминия Д16АТ и усилены зубчатыми лентами. Шпангоуты № 2, 6, 10 и 14 усилены в верхней части под опоры 3 хвостового вала трансмиссии. К ним же крепятся кронштейны 2 для установки текстолитовых направляющих колодок тросов управления шагом рулевого винта.

Продольный набор состоит из 26 стрингеров с № 1 по 14, начиная сверху по обе стороны от вертикальной оси. Стрингеры изготовлены из прессованных уголковых профилей.

Обшивка хвостовой балки выполнена из листового плакированного дюралюминия Д16АТ. Стыки листов обшивки произведены по стрингерам и шпангоутам внахлестку с подсечкой. В обшивке между шпангоутами № 13 и 14 на обоих бортах хвостовой балки сделаны вырезы для прохода лонжерона стабилизатора.

Рис. 2.14. Хвостовая балка:

1 - стыковочный фланец; 2 - кронштейн крепления колодок тросов управления хвостовым винтом; 3 - опора хвостового вала трансмиссии; 4 - узел регулировочной скобы; 5 - накладка; 6 - кронштейн навески стабилизатора; 7 - узел крепления амортизатора хвостовой опоры; 8 - узлы крепления подкоса хвостовой опоры.

По контуру вырезов приклепаны усиливающие дюралюминиевые накладки 5. Сверху в обшивке имеются лючки с крышками для осмотра и смазки шлицевых соединительных муфт хвостового вала трансмиссии. Между шпангоутами № 3 и 4 сделан вырез под проблесковый маяк МСЛ-3, между шпангоутами № 7 и 8, 15 и 16 — вырезы под строевые огни, между шпангоутами № 11 и 12 — вырез под датчик курсовой системы.

Снизу хвостовой балки между шпангоутами № 1 и 6 установлен обтекатель антенны прибора ДИВ-1. Верхняя часть обтекателя склепана из дюралюминиевых профилей и обшивки, крепится к балке винтами. Нижняя часть изготовлена из радиопрозрачного материала, укреплена к верхней части на шомпольном стержне и запирается двумя откидными замками и тремя пластинами на винтах. На нижней части балки установлены две антенны (приемная и передающая) радиовысотомера РВ-3. На шпангоуте № 13 обеих сторон балки установлены узлы 4 под болты регулировочных скоб стабилизатора, а на шпангоуте № 14 - кронштейны 6 для навески стабилизатора. На шпангоуте № 15 с обеих сторон хвостовой балки приклепаны узлы 8 крепления подкосов хвостовой опоры, а на шпангоуте № 17 снизу — узел 7 крепления амортизатора хвостовой опоры.

5. КОНЦЕВАЯ БАЛКА

Концевая балка (рис. 2.15) предназначена для выноса оси вращения рулевого винта в плоскость вращения несущего винта с целью обеспечения равновесия моментов сил относительно продольной оси вертолета.

Рис. 2.15. Концевая балка:

1 - шпангоут №3; 2 - шпангоут № 9; 3 - несъемная часть обтекателя; 4 - стенка лонжерона; 5 - хвостовой огонь; 6 - наклонная антенна; 7 - съемная часть обтекателя; 8 - крышка; 9 - килевая балка.

Концевая балка клепаной конструкции состоит из килевой балки 9 и обтекателя. У шпангоута № 2 ось балки имеет излом на угол 43° 10' по отношению к оси хвостовой балки.

Каркас килевой балки состоит из поперечного и продольного набора. В поперечный набор входят девять шпангоутов. Шпангоуты № 2, 3 и 9 являются усиленными, а шпангоут № 1 - стыковочным.

Продольный набор состоит из лонжерона 4 и стрингеров, изготовленных из угловых профилей. Лонжерон клепаной конструкции — из уголковых профилей дюралюминия Д16Т, стенки — из дюралюминиевого листа. В нижней части стенки лонжерона имеется люк для подхода к промежуточному редуктору. Каркас килевой балки обшит гладкой работающей обшивкой из дюралюминия Д16АТ, с правой стороны толщиной 1 мм, с левой — 1,2 мм. Между шпангоутами № 1 и 3 установлена усиленная обшивка из дюралюминия Д16АТ толщиной 3 мм, с внутренней стороны которой для облегчения сделаны продольные фрезеровки, выполненные химическим способом. Аналогичная обшивка толщиной 2 мм приклепана между шпангоутами № 8 и 9.

Стыковочный шпангоут № 1 штампованный из алюминиевого сплава Д16Т, для повышения надежности стыка толщина стыкуемых плоскостей увеличена до 7,5 мм с последующей их механической обработкой.

Усиленный шпангоут № 3 (поз. 1) кронштейн, штампованный из алюминиевого сплава АК6, к нему на четырех болтах крепится Промежуточный редуктор, а к фланцу шпангоута № 9 крепится хвостовой редуктор. Сверху в изгибе балки имеются два лючка — верхний и нижний. Верхний лючок предназначен для заливки масла в промежуточный редуктор, а нижний — для осмотра шлицевого соединения. Лючки закрываются крышками, в которых имеются жаберные щели забора воздуха для охлаждения промежуточного редуктора. В процессе эксплуатации оба лючка используются для установки приспособления при замере угла излома между хвостовым и концевым валами трансмиссии.

Обтекатель образует задний обвод килевой балки и является фиксированным рулем, улучшающим путевую устойчивость вертолета. Обтекатель выполнен из двух частей — нижняя 7 съемная и верхняя 3 несъемная. Каркас обтекателя состоит из шести штампованных стрингеров из дюралюминия Д16АТ, шести нервюр и стыковочных лент, приклепанных по контуру обтекателя.

Каркас обшит гладкой дюралюминиевой обшивкой. В нижней части обтекателя имеется люк, в крышке 8 которого сделаны жаберные щели для выхода воздуха, охлаждающего промежуточный редуктор. Кроме того, с обеих сторон смонтированы наклонные антенны 6, а по оси симметрии обтекателя — штыревые антенны. Сзади по оси симметрии обтекателя установлен хвостовой огонь. Съемная часть обтекателя крепится к поясам лонжерона килевой балки винтами самоконтрящимися гайками, а несъемная часть — заклепками с помощью стыковых лент.

Рис.2.16. Схема стыковки фюзеляжа с типовым

соединением стыковочных шпангоутов (внизу)

Стыковка частей фюзеляжа однотипна и производится по стыковочным шпангоутам в соответствии со схемой (рис. 2.16). Все стыковочные шпангоуты выполнены из прессованного профиля дюралюминия Д16АТ, торцовая полка которого образует фланец с отверстиями под стыковочные болты.

Для уменьшения концентрации напряжений в обшивке по контуру стыковочных шпангоутов проложены дюралюминиевые зубчатые ленты, которые приклепаны совместно с обшивкой к наружной полке шпангоута.

6. СТАБИЛИЗАТОР

Стабилизатор предназначен для улучшения характеристик продольной устойчивости и управляемости вертолета. Стабилизатор (рис. 2.17) установлен на хвостовой балке между шпангоутами № 13 и 14, установочный угол его может быть изменен только при стоянке вертолета на земле.

Стабилизатор имеет симметричный профиль NACA-0012 и состоит из двух половин — правой и левой, симметрично расположенных относительно хвостовой балки и соединенных между собой внутри балки.

Обе половины стабилизатора по конструкции аналогичны. Каждая половина стабилизатора клепаной конструкции состоит из лонжерона 2, семи нервюр 5, хвостового стрингера 12, диафрагмы, лобовой дюралюминиевой обшивки 6, съемного концевого обтекателя 9 и полотняной обшивки 11.

Нервюры и диафрагмы отштампованы из листового дюралюминия. Нервюры имеют носовую и хвостовую части, которые приклепаны к поясам лонжерона. На полках хвостовых частей нервюр сделаны зиги с отверстиями для пришивки полотняной обшивки.

Хвостовой стрингер, изготовленный из листового дюралюминия, охватывает хвостики нервюр снизу и сверху и образует жесткую заднюю кромку стабилизатора. Хвостики нервюр с хвостовым стрингером склепываются заклепками впотай.

Рис. 2.17. Стабилизатор:

1 - ось навески стабилизатора; 2 - лонжерон; 3 - регулировочная скоба; 4 - стыковочный фланец; 5 - нервюра; 6 - дюралюминиевая обшивка; 7 - узел крепления лучевой антенны; 8 - балансировочный груз; 9 - концевой обтекатель; 10 - дренажное отверстие; 11 - полотняная обшивка; 12 - хвостовой стрингер.

На носке нервюры № 1 каждой половины стабилизатора приклепана скоба 3 с серьгой, с помощью которой можно изменять на земле установочный угол стабилизатора.

К передней части нервюры № 7 приклепан балансировочный груз 8 массой 0,2 кг, закрытый съемным концевым обтекателем 9 из стеклоткани. На носке нервюры № 7 правой и левой половин стабилизатора установлен узел 7 для крепления канатика лучевой антенны.

Лонжерон стабилизатора балочного типа клепаной конструкции состоит из верхнего и нижнего поясов и стенки с отбортованными отверстиями для жесткости. Верхний и нижний пояса лонжерона выполнены из дюралюминиевых уголковых профилей. В корневой части лонжерон усиливается накладкой, приклепанной к поясам и стенке лонжерона с задней стороны, а в передней части между нервюрами № 1 и 2 лонжерон усиливается накладкой, приклепанной к его поясам. К накладке приклепывается стыковочный фланец 4, штампованный из алюминиевого сплава.

На лонжероне около нервюры № 1 установлены фитинги с осями 1 для навески половин стабилизатора на хвостовую балку. Узлы навески стабилизатора защищены от попадания пыли чехлами, которые укреплены к лонжерону и нервюре № 1 шнуром и хомутом с помощью пенопластовой бобышки.

Носовая часть стабилизатора обшита дюралюминиевыми листами из Д16АТ, приклепанными по полкам носовых частей нервюр и поясам лонжерона. Хвостовая часть обшита полотном AM- 100-ОП, швы по нервюрам заклеены зубчатыми лентами.

Стыковка правой и левой половин стабилизатора производится болтами по стыковочным фланцам и соединительным накладкам.